Chúng tôi muốn nói về một vấn đề mà bọt gây ra, một thách thức mà chúng tôi ở Hóa chất Eco One cam kết giải quyết. Bọt không chỉ là một hiện tượng khó chịu trong quá trình sản xuất, mà còn là một vấn đề nghiêm trọng có thể ảnh hưởng đến chất lượng sản phẩm và hiệu suất sản xuất của Doanh nghiệp.

Bọt có thể gây ra nhiều vấn đề, bao gồm:

- Giảm hiệu suất sản xuất: Bọt có thể làm giảm hiệu suất của các quy trình sản xuất bằng cách làm chậm hoặc ngăn cản quá trình hoạt động của máy móc và thiết bị.

- Ảnh hưởng đến chất lượng sản phẩm: Bọt có thể dẫn đến các khuyết điểm trong sản phẩm như bong tróc hoặc vết nhòe, ảnh hưởng đến thẩm mỹ và tính chất của sản phẩm.

- Nguy cơ an toàn: Bọt có thể tạo ra một môi trường làm việc nguy hiểm bằng cách gây ra nguy cơ trượt và nguy hiểm cho nhân viên làm việc xung quanh.

- Tác động đến môi trường: Sự loại bỏ hoặc xử lý bọt có thể tạo ra các vấn đề về môi trường, đặc biệt là nếu các phương pháp không được thực hiện một cách bền vững.

Với trải nghiệm và kiến thức của chúng tôi trong việc xử lý bọt, chúng tôi tin rằng Hóa chất Eco One có thể cung cấp cho bạn các giải pháp đáng tin cậy và hiệu quả để giải quyết những vấn đề này một cách nhanh chóng và hiệu quả nhất.

Xem nhanh

1. Giới thiệu về vấn đề bọt và tầm quan trọng của việc kiểm soát bọt trong các ngành Công nghiệp hiện nay.

1.1. Bọt là gì? Nguyên nhân sinh ra và tại sao cần khử bọt?

1.1.1. Định nghĩa

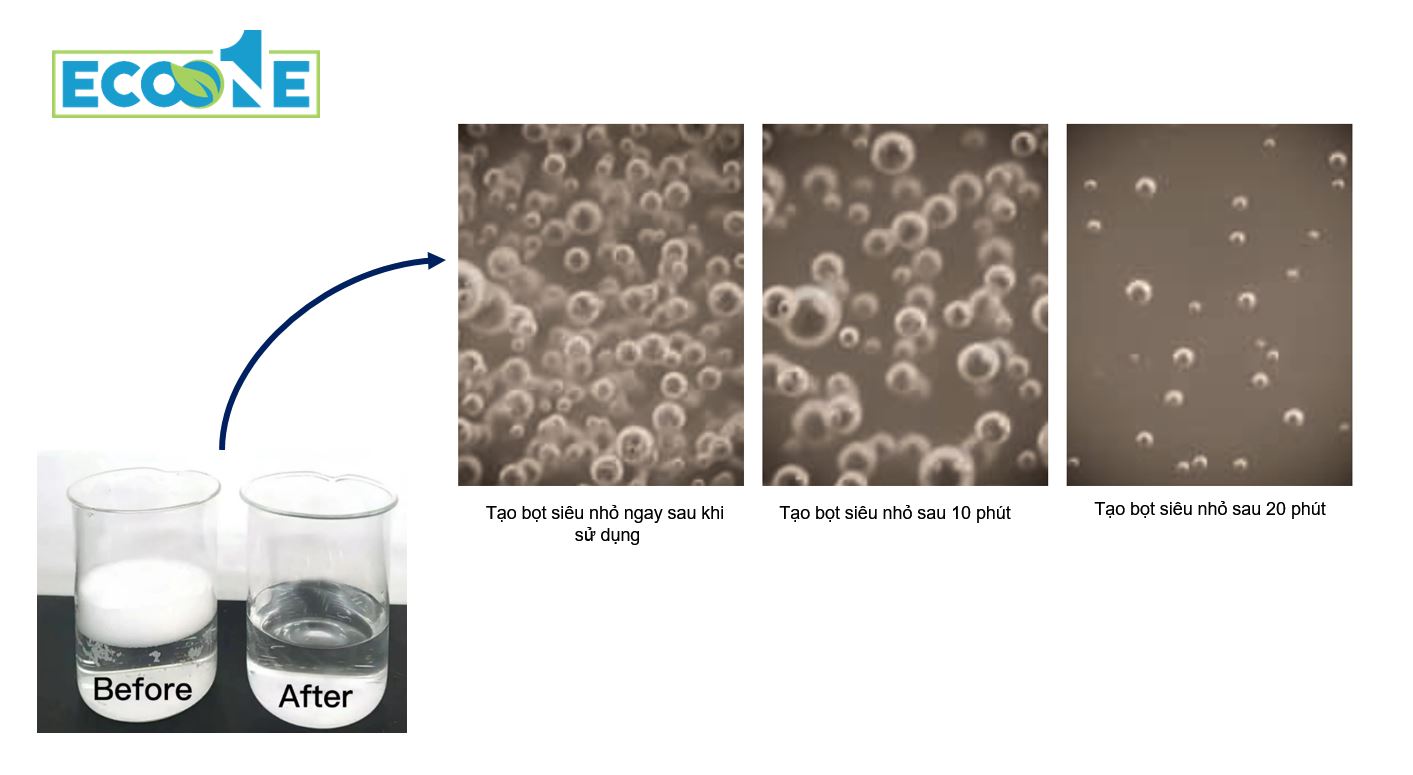

Bất cứ khi nào chúng ta khuấy chất lỏng hoặc đưa khí vào, trong diện tích bề mặt của chất lỏng sẽ tạo ra nhiều bong bóng, một số bong bóng do chất lỏng tạo ra sẽ nhanh chóng vỡ ra và biến mất. Một số chất lỏng không những không biến mất mà còn tích tụ ngày càng nhiều, tạo thành bọt.

Bọt là hệ phân tán được hình thành bởi một số lượng lớn bong bóng phân tán trong chất lỏng, pha phân tán là khí và pha liên tục là chất lỏng. Phần thể tích của chất lỏng tạo bọt rất nhỏ và bọt chiếm thể tích lớn. Khí được ngăn cách bởi một màng chất lỏng liên tục, tạo thành các bong bóng có kích thước khác nhau, tích tụ lại tạo thành bọt.

1.1.2. Nguyên nhân sinh ra bọt

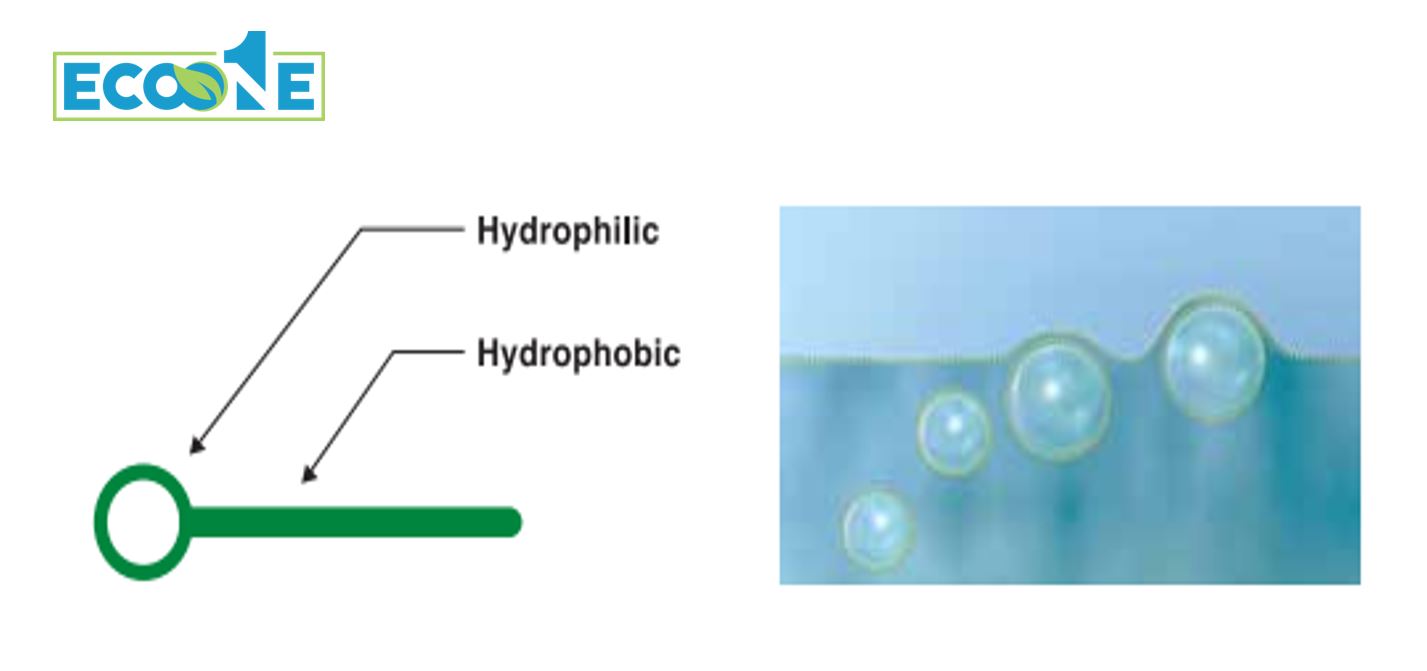

Môi trường tạo bọt giống như chất hoạt động bề mặt, hấp phụ một lớp phân tử chất hoạt động bề mặt lên trên bề mặt bong bóng, khi đạt đến nồng độ nhất định, thành bong bóng sẽ tạo thành một lớp màng rắn. Chất hoạt động bề mặt bị hấp phụ trên bề mặt phân cách khí-lỏng làm cho sức căng bề mặt của bề mặt chất lỏng giảm, từ đó làm tăng bề mặt tiếp xúc khí-lỏng, khiến bong bóng khó bị vỡ.

Mật độ tương đối của bong bóng nhỏ hơn nhiều so với mật độ của chất lỏng, khi bong bóng nổi lên xuyên qua bề mặt chất lỏng chúng hấp thụ một lớp phân tử chất hoạt động bề mặt trên bề mặt chất lỏng. Do đó, màng bong bóng có chất hoạt động bề mặt bị hấp phụ tiếp xúc trong không khí khác với màng bong bóng trong dung dịch, nó chứa hai lớp phân tử chất hoạt động bề mặt để tạo thành màng lưỡng phân tử, chất hoạt động bề mặt được hấp phụ bảo vệ màng chất lỏng bền chắc hơn.

Bọt trở nên ổn định khi chất hoạt động bề mặt tạo thành lớp khí-lỏng xung quanh bong bóng. Trong các hệ thống không có chất hoạt động bề mặt, những bọt này sẽ di chuyển lên bề mặt do mật độ thấp hơn. Ở bề mặt, cái gọi là hình thành phiến mỏng, với bọt vẫn chứa một lớp chất lỏng ở bên ngoài. Chất lỏng trong lớp mỏng chảy xuống và thoát ra ngoài.

Khi độ dày của lớp chất lỏng xung quanh bọt giảm đi, lớp mỏng cũng trở nên nhỏ hơn. Thông thường, các lớp mỏng bị vỡ ở độ dày khoảng 10 nm. Quá trình này được gọi là “hiệu ứng thoát nước” và trong chất lỏng nguyên chất, nó xảy ra ngay lập tức. Do sự có mặt của chất hoạt động bề mặt, hai tác động sau đây dẫn đến sự ổn định của bong bóng.

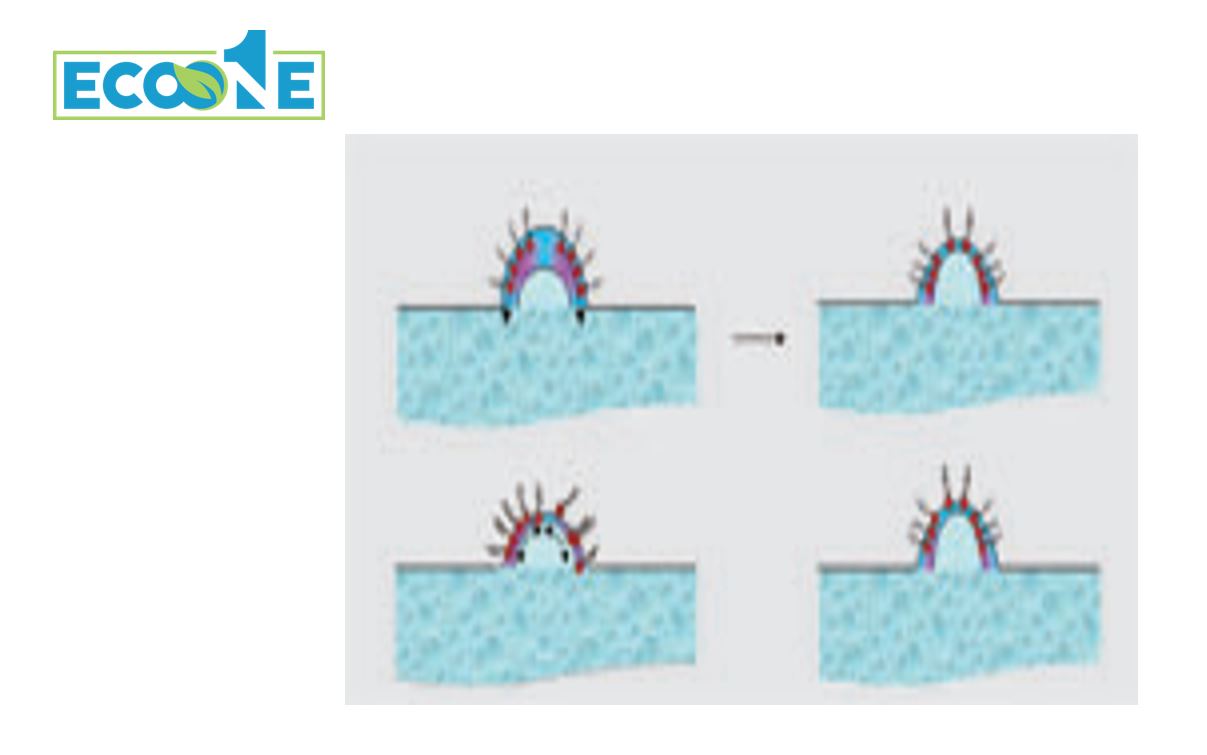

Hiệu ứng Marangoni: Dùng để chỉ hiện tượng dòng chất lỏng chảy từ nơi có sức căng bề mặt thấp lên nơi có sức căng bề mặt cao (Hình )

- Bước 1 Chất lỏng trong màng chuyển sang lớp chất lỏng dưới tác dụng của trọng lực.

- Bước 2 Dòng chảy khiến phần trên của màng thưa hơn các phần khác, đồng thời làm giảm lượng chất hoạt động bề mặt ở phần trên.

- Bước 3 Sự khác biệt về sức căng bề mặt xảy ra do sức căng bề mặt ở phần trên cao hơn các phần khác. Việc chuyển sức căng bề mặt thấp sang sức căng bề mặt cao dẫn đến tạo ra lực cản và chất lỏng sẽ chảy ngược lên trên.

- Bước 4 Dòng chảy xuống và dòng chảy ngược sẽ đạt đến trạng thái cân bằng và nếu trạng thái cân bằng này đủ xảy ra trước khi đạt đến độ dày màng tới hạn của màng thì bong bóng sẽ ổn định.

Vì vây:

- Trong chất lỏng nguyên chất, bọt không ổn định về mặt nhiệt động; bong bóng nổi lên nhanh chóng trên bề mặt và vỡ ngay lập tức.

- Trong chất lỏng có chứa chất hoạt động bề mặt hoặc các thành phần hoạt động bề mặt khác (ví dụ: chất tẩy rửa, chất làm ướt, chất nhũ hóa hoặc chất phân tán) thường được sử dụng trong các ngành sản xuất làm giảm sức căng bề mặt của chất lỏng và có xu hướng – do tính chất lưỡng tính của chúng (xem Hình 1). 1) tích tụ trên các bề mặt tiếp xúc (ví dụ: bề mặt tiếp xúc không khí/ lỏng) (xem Hình 2). Chúng làm chậm sự kết tụ của bọt khí và do đó ổn định bọt.

1.1.3. Tại sao cần khử bọt

Bọt là hiện tượng thường thấy trong đời sống và công việc của con người, đôi khi có thể sử dụng bong bóng và bong bóng, chẳng hạn như làm nhựa xốp và gốm xốp.Bánh trong quá trình chế biến thực phẩm sử dụng chức năng của bọt để tạo ra trạng thái bông xốp. Nhưng đôi khi nó phải được loại bỏ vì nó mang lại tác hại rất lớn cho sản xuất công nghiệp, các tác hại chủ yếu như sau:

- Giảm năng lực sản xuất. Ví dụ, trong các quá trình lên men sinh học khác nhau (sản xuất bia, sản xuất rượu, sản xuất các loại kháng sinh chính trong y học…), để ngăn chặn sự xuất hiện của bọt, chẳng hạn như bể lên men, lò phản ứng, bể nấu và các thiết bị khác, hệ số cấp liệu phải giảm đi rất nhiều, có khi đạt dưới 30%.

- Do sinh ra bọt, vật liệu phản ứng tràn vào lò phản ứng, gây lãng phí nguyên liệu thô.

- Do va chạm giữa các nguyên liệu thô không đủ nên chu trình phản ứng bị kéo dài.

- Gây suy giảm chất lượng sản phẩm. Trong quá trình nhuộm, in và phủ nước trong ngành dệt may, do tồn đọng bọt khí nên trên vải thành phẩm xuất hiện các vết, khuyết tật; ngoài việc gây hại đến vệ sinh môi trường và sức khỏe người lao động, bọt trong vải Bùn bột giấy còn gây ra nhiều lỗ thủng trên giấy thành phẩm, khiến chất lượng sản phẩm bị suy giảm nghiêm trọng.

- Hoạt động trở nên thụ động và việc tạo bọt ngăn cản quá trình sản xuất bình thường. Do có bọt nên cản trở việc đo chính xác của máy đo mức chất lỏng, gây sai số đo, gây biến động lớn về mật độ chất lỏng, khiến mức chất lỏng trong bình phản ứng, tháp hấp thụ, tháp chưng cất cao sai lệch, gây ra hiện tượng khi vận hành bị mất thăng bằng, thậm chí có thể xảy ra tai nạn.

- Gây ô nhiễm môi trường và gây tai nạn: Do bọt tràn ra ngoài chắc chắn sẽ gây ô nhiễm môi trường sản xuất và môi trường xung quanh, thậm chí có thể gây ra tai nạn nghiêm trọng.

2. Hóa chất khử bọt, phá bọt là gì?

2.1. Định nghĩa và cơ chế phá bọt của hóa chất khử bọt

2.1.1. Định nghĩa

Chất khử bọt có tác dụng phá hủy và ức chế sự hình thành của màng này, chất khử bọt đi vào màng định hướng lưỡng phân tử của bọt và phá hủy sự cân bằng cơ học của màng định hướng để đạt được hiệu quả phá bọt

2.1.2. Cơ chế phá bọt của hóa chất khử bọt

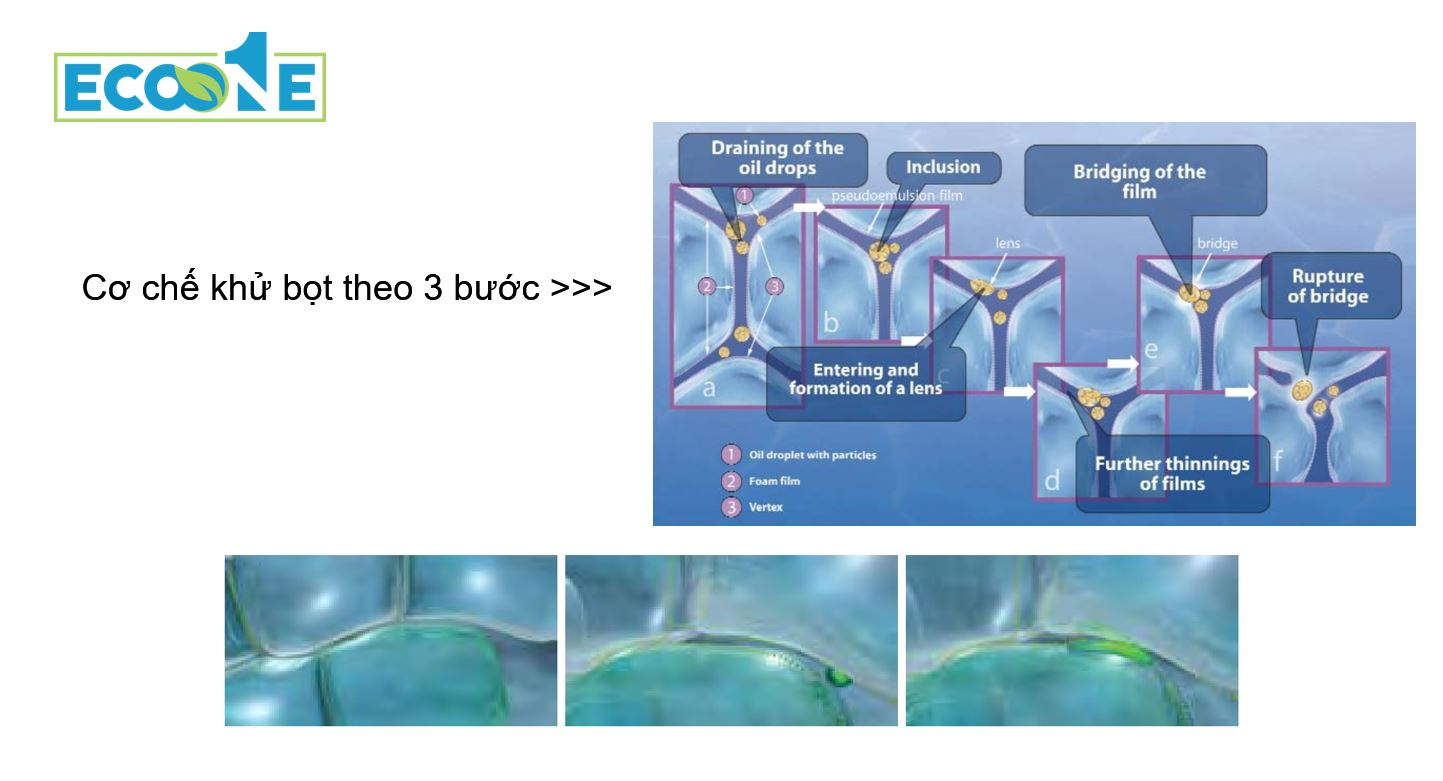

Cơ chế phá bọt của chất khử bọt:

1. Giảm sức căng bề mặt (khử bọt)

2. Duy trì sức căng bề mặt rất thấp (kiềm chế bọt)

Do sức căng bề mặt rất thấp nên các thành phần của chất khử bọt có thể khuếch tán nhanh và xâm nhập vào màng bề mặt khiến bọt không thể tồn tại ổn định. Để có chất khử bọt tốt, điều quan trọng nhất là phải có tác dụng ức chế bọt tốt, điều này đòi hỏi chất khử bọt phải có khả năng duy trì sức căng bề mặt rất thấp trong thời gian dài.

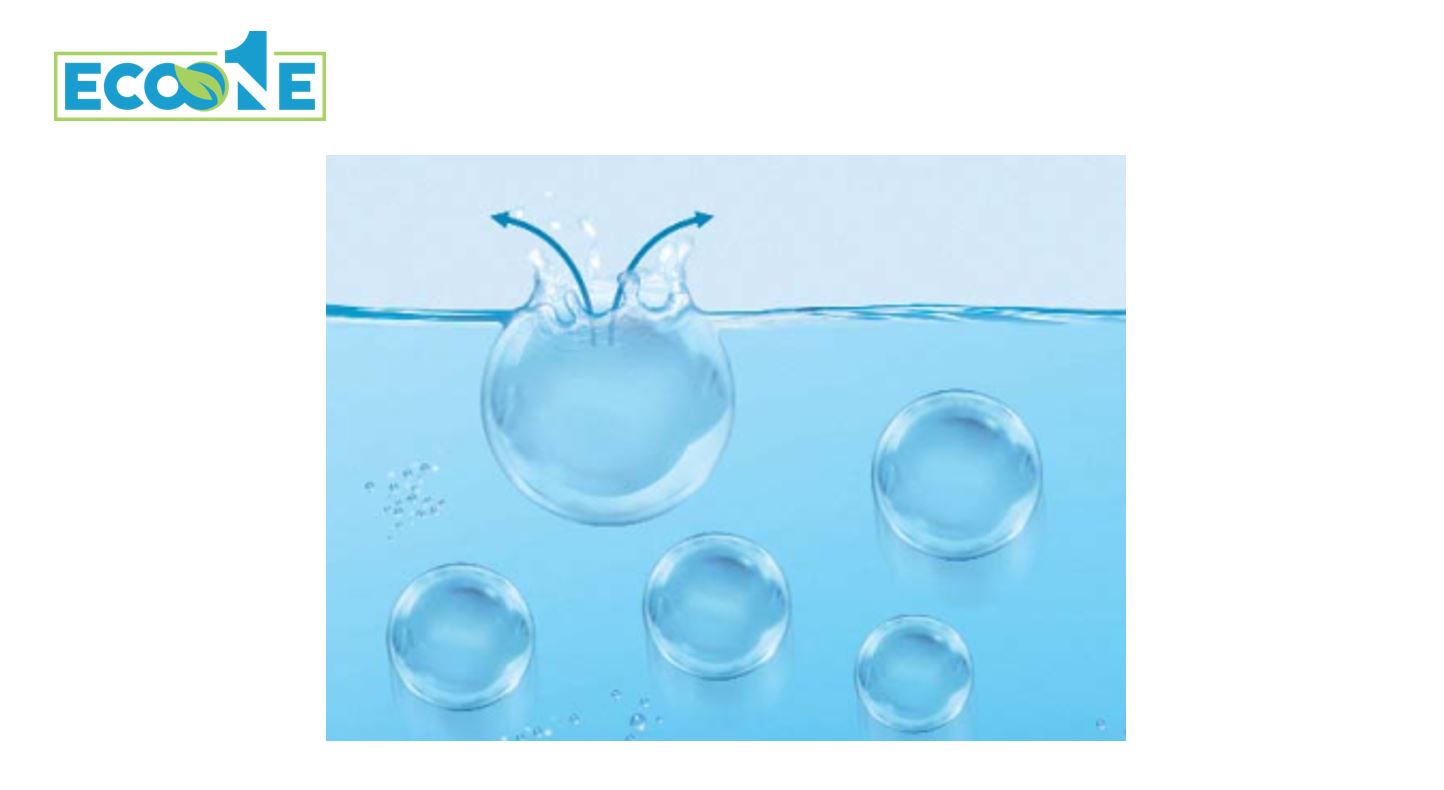

Quá trình khử bọt: Có ba quy trình cơ bản để chất khử bọt phá vỡ bong bóng:

● Đi vào

● Khuếch tán

● Vỡ

2.1.3. Những điều kiện cần có đối với Hóa chất khử bọt chuyên dụng

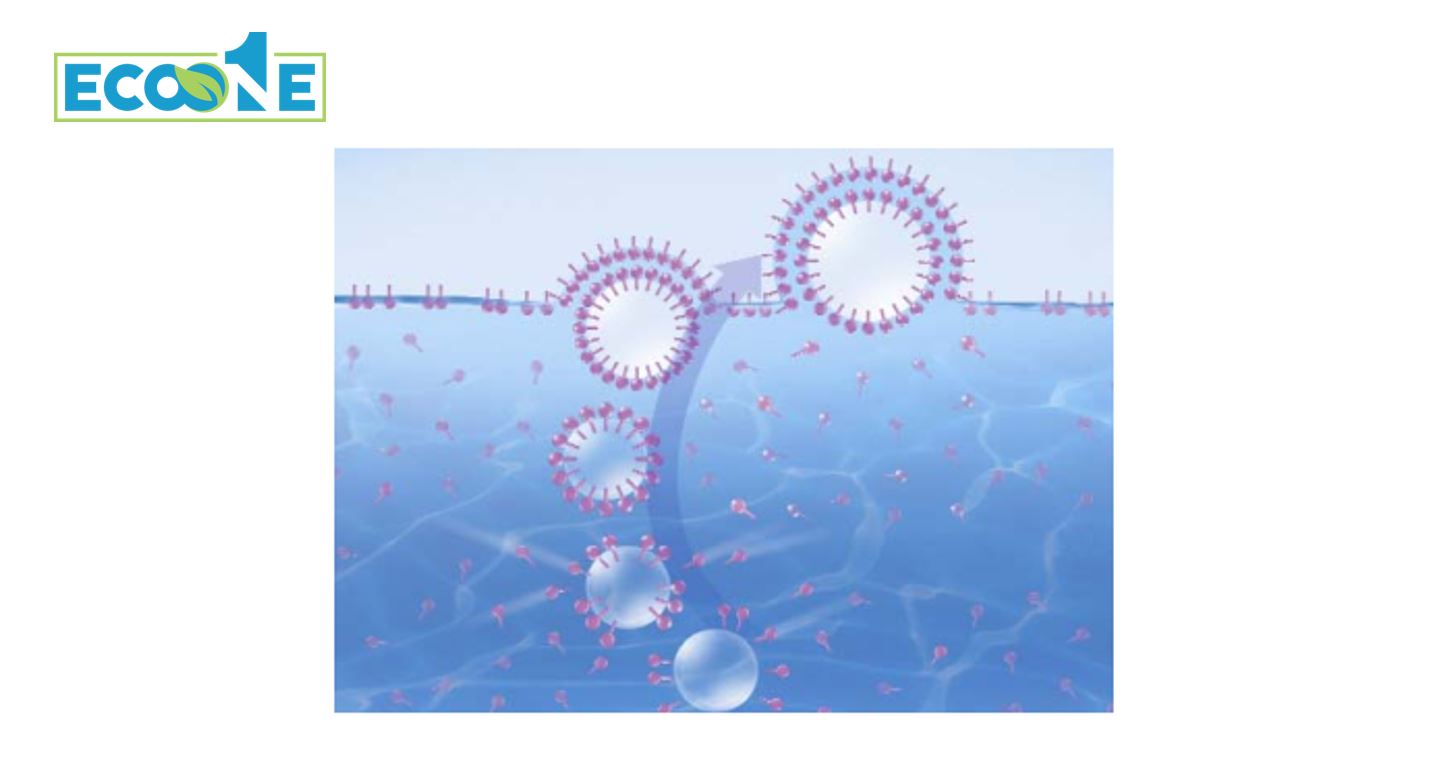

- Chất khử bọt phải là chất không hòa tan trong môi trường tạo bọt và có thể phân tán vào môi trường tạo bọt dưới dạng giọt chất lỏng, giọt chất lỏng bao quanh hạt rắn hoặc hạt rắn.

- Chất khử bọt có sức căng bề mặt thấp hơn môi trường tạo bọt và có thể tự động xâm nhập vào màng chất lỏng để làm vỡ bong bóng. Chất khử bọt dễ dàng lan rộng trên bề mặt dung dịch và tự động lan rộng trên bề mặt bọt, nó sẽ lấy đi một lớp dung dịch trên bề mặt liền kề, làm cho màng chất lỏng mỏng hơn cục bộ và đạt đến độ dày tới hạn màng sẽ vỡ và bọt sẽ bị phá hủy.

- Chất khử bọt lan truyền trên bề mặt dung dịch càng nhanh thì màng chất lỏng càng mỏng, bọt bị phá hủy càng nhanh và hiệu quả khử bọt càng được tăng cường. Do đó, nguyên nhân khử bọt một mặt là dễ lây lan, các phân tử chất khử bọt bị hấp phụ sẽ thay thế các phân tử chất tạo bọt, tạo thành màng có độ bền kém. Đồng thời, một phần dung dịch tiếp giáp với lớp bề mặt bị lấy đi trong quá trình trải, khiến màng chất lỏng xốp mỏng hơn, làm giảm tính ổn định của bọt và dễ bị phá hủy hơn.

- Một chất khử bọt xuất sắc phải có cả tác dụng khử bọt và ức chế bọt, nghĩa là nó không chỉ phá hủy bọt nhanh chóng mà còn ngăn chặn sự hình thành bọt trong thời gian dài.

- Nếu bọt nổi lên sau một thời gian, nguyên nhân có thể liên quan đến việc liệu nồng độ hỗn hợp tới hạn của chất tạo bọt (chất hoạt động bề mặt) trong dung dịch có vượt quá hay không.

- Trong dung dịch dư, chất khử bọt (nói chung là chất lỏng hữu cơ) có thể bị hòa tan, khiến nó mất khả năng lan rộng trên bề mặt và hiệu quả khử bọt giảm đi rất nhiều.

- Sau một thời gian, khi chất khử bọt dần dần được hòa tan, tác dụng khử bọt sẽ yếu đi theo.

2.2. Phân loại hóa chất khử bọt dựa theo thành phần hoạt tính.

2.2.1. Thành phần của chất khử bọt

- Hoạt chất.

- Chức năng: khử bọt, khử bọt và khử khí, đồng thời giảm sức căng bề mặt:

- Thành phần hoạt chất bao gồm: mỡ silicone, polyether, cồn béo, dầu khoáng, dầu thực vật, xà phòng kim loại…

- Chất nhũ hóa.

- Chức năng: Phân tán các hoạt chất thành các hạt nhỏ, dễ phân tán trong nước và có tác dụng khử bọt, chống tạo bọt tốt hơn.

- Chất nhũ hóa đại diện: Dòng Tween, dòng Span, chất làm đặc (polymer acrylate) và polysiloxane biến tính polyether, v.v.

- Chất mang

- Chức năng: Giúp kết hợp chất mang và hệ thống tạo bọt, dễ dàng phân tán vào hệ thống tạo bọt, kết hợp cả hai có sức căng bề mặt thấp, giúp ức chế tạo bọt và giảm chi phí.

- Đại diện của chất mang: nước, chất rắn không tan trong nước hoặc tan trong nước, chẳng hạn như muối và chất hữu cơ rắn, hydrocacbon béo.

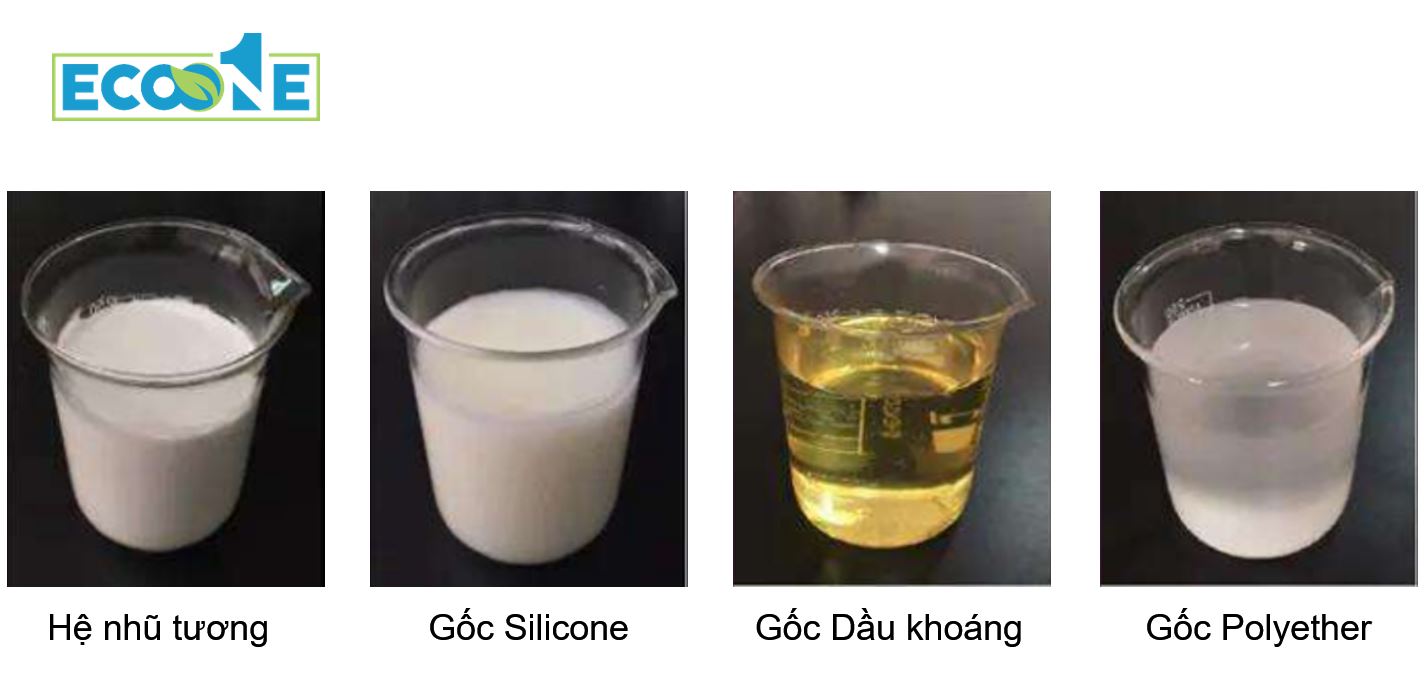

2.2.2. Phân loại hóa chất khử bọt

2.2.2.1. Chất khử bọt gốc Silicone

Chất khử bọt gốc silicone, còn được gọi là chất khử bọt số lượng lớn, thường được gọi là “mỡ silicon” hoặc “bột silicon” trong các ứng dụng thực tế của chúng tôi.

Nó thường bao gồm hai thành phần chính: polydimethylsiloxane và silica.

Được xử lý bằng công nghệ xử lý tiên tiến, chất khử bọt dựa trên polydimethylsiloxane là loại chất khử bọt lý tưởng trong các hệ thống khử bọt.Loại chất khử bọt này là thành phần quan trọng của các chất khử bọt dạng nhũ tương hiện nay. Polydimethylsiloxane tinh khiết có hiệu suất chống tạo bọt kém và hiệu quả khử bọt cần được tăng cường bằng các hạt silica. Chức năng của silica trong chất khử bọt chủ yếu bao gồm: loại bỏ tính ổn định của màng không đối xứng, giúp chất khử bọt đi vào bề mặt màng xốp và tăng “độ sâu thâm nhập” của các hạt chất khử bọt trên bề mặt màng xốp (“Độ sâu chèn” là một thuật ngữ kỹ thuật, dùng để chỉ độ sâu của thấu kính chất khử bọt được nhúng trên bề mặt màng bong bóng). Rõ ràng, điều kiện cần thiết là “các hạt chất khử bọt phải tiếp xúc với màng bong bóng trên bề mặt của hai bong bóng cùng một lúc”. Trong trường hợp này, do sức căng bề mặt tương đối thấp của các hạt chất khử bọt, chúng lan ra trên màng bong bóng, khiến khoảng cách giữa hai màng bong bóng rút ngắn lại, sau đó hai bong bóng đơn lẻ hợp nhất, cuối cùng tạo thành bong bóng lớn hơn. , vân vân, việc “sáp nhập” và “vỡ bong bóng” được thực hiện liên tục và cuối cùng tất cả các bong bóng đều biến mất

Vì vậy, việc tăng độ sâu nhúng có lợi cho việc hình thành cầu dầu ban đầu khi màng bong bóng trở nên mỏng hơn. Than đen trắng trong dầu silicon có lợi cho việc tăng độ sâu nhúng. Do tác dụng hiệp đồng nên hai chất cấu thành tạo ra tác dụng khử bọt tốt. Chất khử bọt Polysiloxane đã được sử dụng rộng rãi trong nhiều lĩnh vực do hiệu suất khử bọt tuyệt vời và các ưu điểm khác.

2.2.2.2. Chất khử bọt hệ nhũ tương

Chất khử bọt được tạo ra bằng cách nhũ hóa cơ học mỡ silicon, chất nhũ hóa, chất làm đặc, v.v. với một lượng nước thích hợp. Nó được đặc trưng bởi sức căng bề mặt thấp, hoạt động bề mặt cao, khả năng khử bọt mạnh, liều lượng thấp và chi phí thấp. Nó có thể khử bọt hầu hết các phương tiện truyền thông bong bóng. Nó có độ ổn định nhiệt tốt và có thể được sử dụng trong phạm vi nhiệt độ rộng; nó có độ ổn định hóa học tốt và khó phản ứng với các chất khác và có thể được sử dụng trong dung dịch axit, kiềm và muối mà không làm hỏng chất lượng sản phẩm; nó cũng có tác dụng sinh lý tính chất trơ, thường được sử dụng trong ngành công nghiệp thực phẩm và dược phẩm. Nó có chức năng khử bọt và phá vỡ bọt cho tất cả các hệ thống bong bóng và thuộc danh mục chất khử bọt phổ rộng.

Nó được sử dụng rộng rãi để khử bọt trong quy trình sản xuất chất tẩy rửa, sản xuất giấy, bột giấy, đường, mạ điện, phân bón, phụ gia, xử lý nước thải, v.v. Trong ngành dầu khí, nó được sử dụng rộng rãi để khử lưu huỳnh khí tự nhiên và tăng tốc độ tách dầu khí; nó cũng được sử dụng để kiểm soát hoặc ức chế bong bóng trong sấy ethylene glycol, chiết xuất hydrocarbon thơm, xử lý nhựa đường, tẩy dầu bôi trơn và các thiết bị khác. . Trong ngành dệt may, nó được sử dụng để khử bọt trong các quá trình như nhuộm, cọ rửa và hồ; trong công nghiệp hóa chất, nó được sử dụng để khử bọt trong nhựa tổng hợp, mủ cao su, sơn, mực, v.v.; trong công nghiệp thực phẩm, nó được sử dụng Được sử dụng để khử bọt trong các quá trình cô đặc, lên men và chưng cất khác nhau.

Theo các lĩnh vực ứng dụng khác nhau, hiệu suất của chất khử bọt nhũ tương silicon có trọng tâm khác nhau.Một số chất khử bọt tập trung vào việc khử bọt, một số tập trung vào việc ức chế bọt và một số tập trung vào khả năng tương thích, v.v.

2.2.2.3. Chất khử bọt polyether

Các chất khử bọt polyether được hình thành bằng cách trùng hợp ethylene oxit (EO) và propylene oxit (PO) với các chất có chứa hydro hoạt động làm chất khởi đầu trong một số điều kiện nhất định.

Theo các lĩnh vực ứng dụng khác nhau, có những điểm đặc biệt trong sự kết hợp giữa EO và PO và trọng lượng phân tử của polyete tổng hợp được.

Chất khử bọt polyether thường được sử dụng rộng rãi trong làm sạch, sản xuất giấy, lên men và các ngành công nghiệp khác.

Hiệu suất khử bọt của nó không tốt bằng silicone, hiệu ứng khử bọt chủ yếu được phản ánh ở hiệu ứng khử bọt trên nhiệt độ điểm đám mây. Đôi khi để tránh ảnh hưởng của điểm đục, các phân tử polyether được biến đổi về mặt hóa học để khả năng thích ứng của chúng rộng hơn.

2.2.2.4. Chất khử bọt Polyether biến tính

Chất khử bọt polyether có khả năng hòa tan trong nước tốt, chịu nhiệt độ cao và kháng kiềm mạnh, nhưng tốc độ khử bọt và thời gian khử bọt không lý tưởng. Bằng cách đưa chuỗi polyether vào chuỗi polysiloxane thông qua quá trình ghép ngưng tụ, polysiloxane biến đổi polyether (thường được gọi là “silicone polyether”) có thể cải thiện khả năng hòa tan và hiệu quả khử bọt, làm cho nó không chỉ hữu cơ.

Nó còn có ưu điểm của chất khử bọt silicone và polyether, và cũng có những ưu điểm độc đáo như khả năng hòa tan ngược mạnh, khả năng tự nhũ hóa tốt, độ ổn định hóa học cao và ổn định nhiệt.

Trong phân đoạn polyether, việc tăng phân đoạn polyoxypropylene sẽ làm tăng tính kỵ nước của copolyme, đồng thời tăng phân đoạn polyoxyethylene sẽ cải thiện khả năng hòa tan trong nước của nó. Nếu tỷ lệ giữa các phân đoạn polysiloxane và các phân đoạn polyether được cố định, thì việc tăng tỷ lệ polyoxypropylene trong chuỗi polyether sẽ làm giảm khả năng hòa tan của copolyme trong nước và hạ thấp điểm vẩn đục. Nói chung, nó có thể cải thiện quá trình tiêu hóa của nó.

Chất khử bọt silicone polyether được sử dụng rộng rãi để khử bọt trong quá trình lên men và nhuộm ở nhiệt độ cao của vải polyester. Ngoài ra, nó cũng có thể được sử dụng để khử bọt trong hệ thống khử lưu huỳnh dietanolamine và các loại dầu khác nhau, chất lỏng cắt, chất chống đông, mực gốc nước và các hệ thống khác.Nó cũng thích hợp để rửa sạch nhựa chưa lưu hóa sau khi chế tạo tấm nhựa cảm quang trong ngành in. Khử bọt là một chất khử bọt silicone rất tiêu biểu, hiệu suất tuyệt vời và được sử dụng rộng rãi.

2.2.2.5. Chất khử bọt gốc dầu khoáng

Chất khử bọt không silicon là chất khử bọt chủ yếu dựa trên các hợp chất hữu cơ như amit béo, xà phòng kim loại, rượu béo và este axit béo.

Ưu điểm của nó là hệ số khuếch tán lớn và khả năng phá vỡ bong bóng mạnh.

Nhược điểm chính là khả năng ức chế bọt hơi kém.

Tác dụng chống tạo bọt của chất khử bọt không silicon không tốt bằng chất khử bọt silicone, điều này chủ yếu là do sức căng bề mặt của loại chất này không thấp bằng silicone.

Đối với một số ngành công nghiệp không thể sử dụng chất khử bọt silicone, chẳng hạn như: làm sạch bảng mạch, làm sạch tấm thép, lớp phủ, mực, giấy và một số quy trình trong ngành dệt may, v.v. Việc sử dụng chất khử bọt silicone trong các ngành này có thể dễ dàng tạo ra các đốm silicon và các lỗ co ngót, ảnh hưởng đến chất lượng sản phẩm. Các chất khử bọt không chứa silicone thường được sử dụng trong các ngành công nghiệp này. Nó được sử dụng rộng rãi trong dầu cạnh da, sơn giấy, sơn, mực và các lĩnh vực khác.

3. Quy trình sử dụng hóa chất khử bọt tối ưu nhất trong các quy trình sản xuất hiện nay

Quy trình chung về cách sử dụng hóa chất khử bọt:

(1). Lựa chọn hóa chất khử bọt cho hệ cần phá bọt:

Việc lựa chọn các chất khử bọt phải tính đến hiệu suất khử bọt, hiệu suất ức chế bọt, khả năng tương thích, v.v., nhiệt độ, độ pH và chất tạo bọt của các môi trường ứng dụng khác nhau là khác nhau

Dựa vào những đặc điểm của Hóa chất khử bọt như sau:

- Hóa chất khử bọt có khả năng khử bọt mạnh và liều lượng thấp

- Không ảnh hưởng đến các tính chất cơ bản của hệ thống khi thêm vào hệ thống tạo bọt

- Có sức căng bề mặt nhỏ;

- Có sự cân bằng tốt với bề mặt;

- Có độ khuếch tán và tính thấm tốt;

- Có tác dụng tốt. ổn định hóa học và chống oxy hóa mạnh;

- Không có hoạt động sinh lý, độ an toàn cao.

(2). Xác định liều lượng thích hợp để sử dụng:

Lượng chất khử bọt nên được sử dụng với lượng thích hợp. Lượng này phải được kiểm tra trên cơ sở liều lượng khuyến nghị (bao gồm cả xét nghiệm trong phòng thí nghiệm và thử nghiệm hiện trường) để xác định liều lượng tối ưu. Càng sử dụng nhiều chất khử bọt thì lượng dư khử bọt gây lãng phí và phần nào đó cũng ảnh hưởng đến chất lượng đầu ra của sản phẩm và cũng không phải là bạn sử dụng càng ít thì càng tốt;

(3). Ngay cả khi chất khử bọt không được tách thành từng lớp, luôn luôn khuấy đều hóa chất khử bọt trước khi sử dụng. Nếu xếp lớp trước khi sử dụng thì phải khuấy đều;

(4). Không cần pha loãng chất khử bọt bằng bất kì một hay nhiều dung môi nào trước khi sử dụng và không nên pha loãng. Với chất khử bọt nhũ tương có hàm lượng chất rắn thấp không cần pha loãng và có thể được sử dụng trực tiếp; chất khử bọt nhũ tương có hàm lượng chất rắn cao có thể được pha loãng, nhưng phải tuân theo phương pháp, nếu không sẽ xảy ra các hiện tượng như khử nhũ tương và phân tầng, và mức tăng vượt trội so với nhận được;

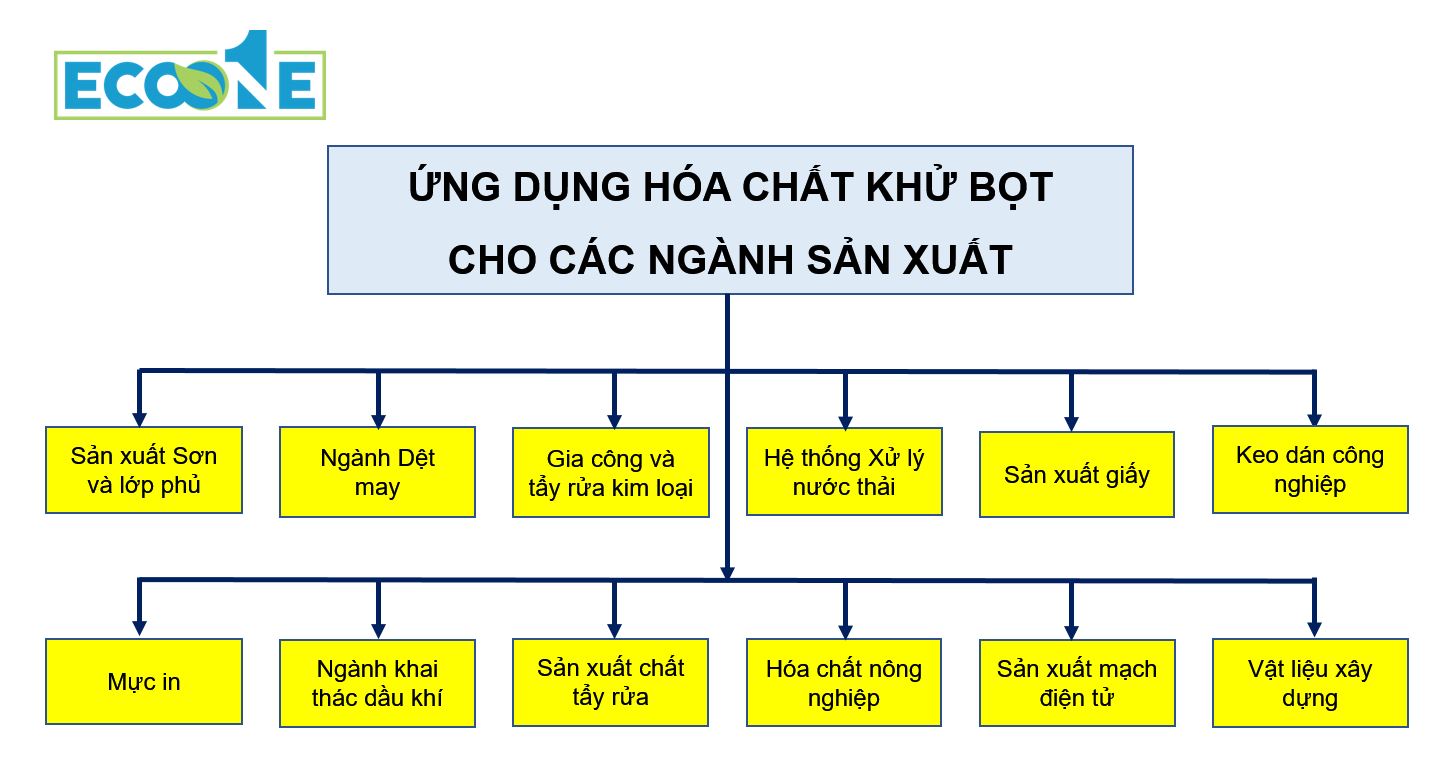

4. Hóa chất khử bọt chuyên dụng cho từng giai đoạn, hóa chất sử dụng trong các ngành sản xuất

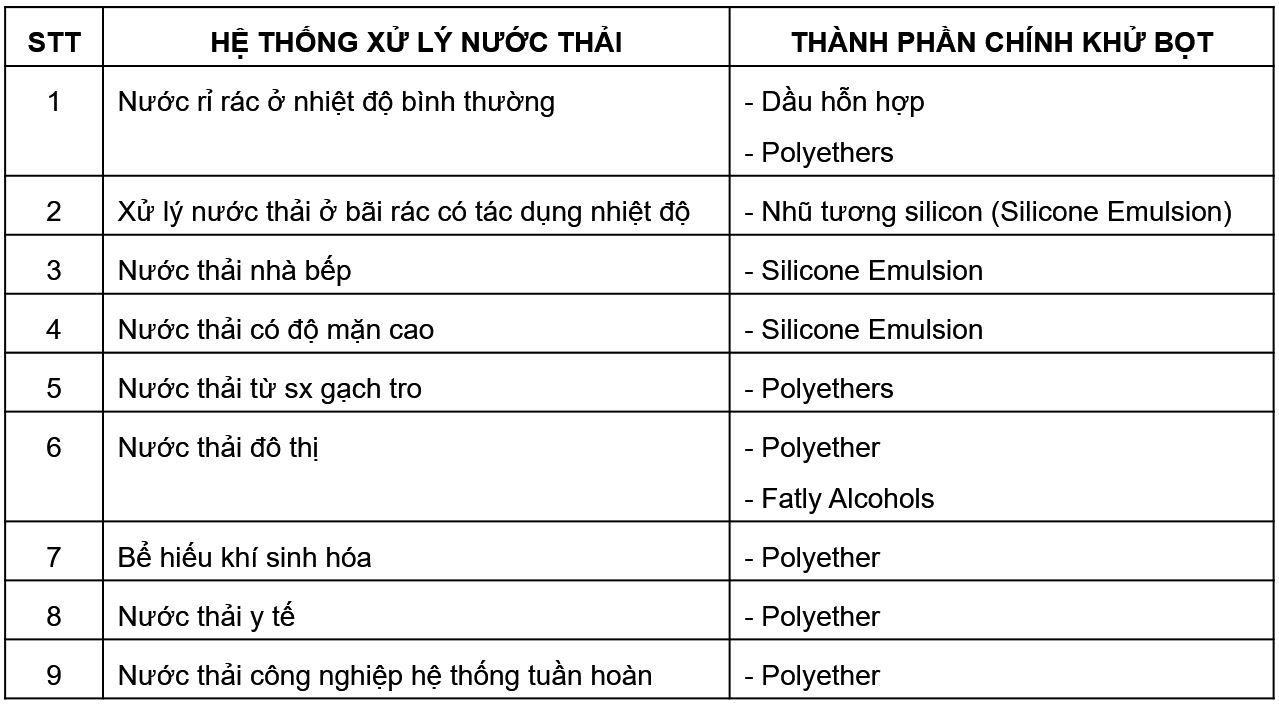

4.1. Hóa chất khử bọt cho Hệ thống xử lý nước thải

Trong quá trình xử lý nước, tùy theo sự khác biệt của thoát nước sinh hoạt và thoát nước công nghiệp, các bong bóng thoát ra khác nhau và do có nhiều tạp chất trong nước nên cần bổ sung chất khử bọt thích hợp vào các hệ thống khác nhau. Đối với nhiều ngành công nghiệp như dệt may, sản xuất giấy, lên men, khoan dầu, v.v., nước thải là kết quả tất yếu trong quá trình xử lý. Ngoài ra, đối với rác thải đô thị, bãi chôn lấp cần xử lý hàng chục nghìn tấn rác mỗi ngày và để xử lý nước thải sinh học đều cần sử dụng chất chống tạo bọt. Thông thường có hai loại chất khử bọt xử lý nước khác nhau, một là silicone, một là polyether.

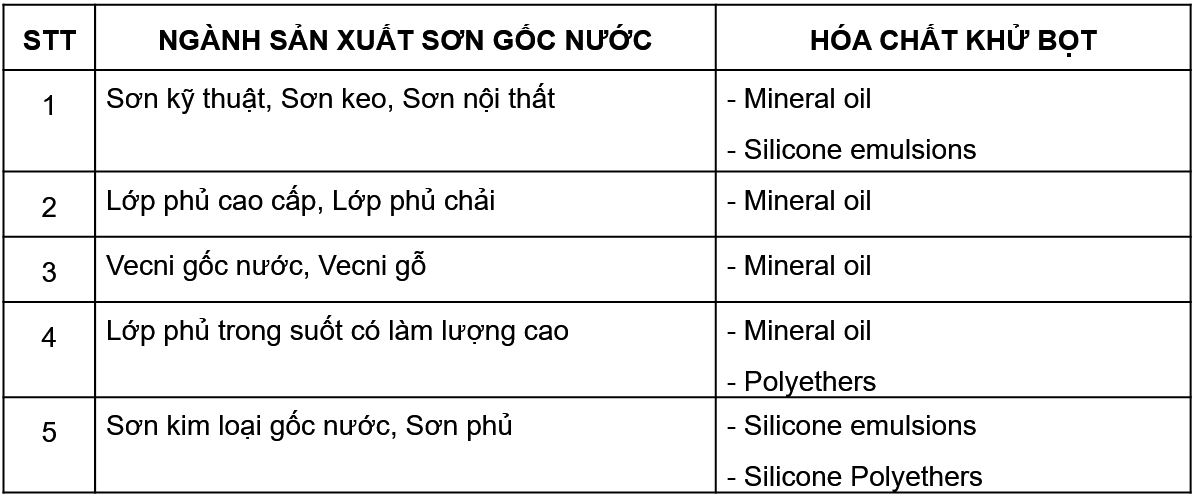

4.2. Hóa chất khử bọt cho Ngành sản xuất Sơn và lớp phủ

Trong quá trình trộn sơn, để giảm sức căng bề mặt của nước, chúng ta thường cần thêm một lượng chất hoạt động bề mặt nhất định như chất làm ướt, chất phân tán, chất san lấp mặt bằng. Và sự tồn tại của các chất hoạt động bề mặt này sẽ đẩy nhanh quá trình xuất hiện bọt. Ngoài ra, trong quá trình sản xuất, các hoạt động như lăn, chải, phun có thể gây ra sự hình thành bọt và tất cả các quá trình này đều yêu cầu sử dụng chất khử bọt có hoạt tính cao. Đối với bọt được tạo ra bởi các lớp phủ gốc nước và không gốc nước, chất chống tạo bọt chứa dầu khoáng sẽ thu được hiệu quả tốt hơn nhiều do giảm sức căng bề mặt và khả năng phân tán tốt. Đặc biệt, khi lựa chọn chất khử bọt mực in, bên cạnh việc xem xét hiệu quả phá bọt và hiệu suất ức chế, chúng ta cần chú ý hơn đến hiệu quả đánh bóng để tránh hiện tượng lỗ co ngót và các vấn đề khác. Chất khử bọt hòa tan trong dầu là chất chống tạo bọt mạnh dạng lỏng, được thiết kế đặc biệt cho nhiều hệ thống dầu- nước với khả năng ức chế bọt tuyệt vời và khả năng phân tán tốt trong hệ thống dầu. Nó có tác dụng lý tưởng trong việc kiểm soát bọt ở nhiệt độ cao trên 200 độ và hệ thống axit- bazơ 20%.

Trong quá trình phủ, cần thêm nhiều chất, chẳng hạn như nhựa tổng hợp, nhũ tương, chất phân tán, chất làm đặc, chất làm phẳng, chất làm ướt, chất nhũ hóa, v.v., dẫn đến tạo bọt trên bề mặt lớp phủ và các bọt này có xu hướng ổn định . Mặt khác, công nghệ tự động hóa trong sản xuất lớp phủ thay đổi nhanh chóng hàng ngày sẽ dẫn đến lớp phủ có dòng chảy hỗn loạn, phun, tạo bọt, tạo bọt, v.v. sẽ tạo ra lượng lớn bong bóng. Vì vậy vai trò của chất khử bọt càng quan trọng hơn.

Các phân tử nhỏ trong lớp phủ bột tạo ra từ các khía cạnh sau: độ ẩm của nguyên liệu thô, không khí chứa trong lớp bột khi phun, chất dễ bay hơi được hấp thụ bởi vật liệu nền và nước hoặc các hạt nhỏ được tạo ra do quá trình đông đặc của lớp phủ. Vì thời gian ủ quá ngắn từ khi nóng chảy đến mất tính thanh khoản nên các phân tử nhỏ không thể thải ra ngoài và sẽ gây ra các khuyết tật như lỗ kim, v.v. Sau khi sử dụng chất khử bọt, độ nhớt nóng chảy của lớp phủ sẽ giảm, các phân tử nhỏ thoát ra ngoài nhanh hơn, do đó các khuyết tật lỗ kim có thể tránh được.

Nhựa sơn công nghiệp gốc nước thường chứa chất hoạt động bề mặt nên dễ tạo bọt khí. Đồng thời, sự phân tán và khuấy trộn tốc độ cao trong quá trình sản xuất và phun trong xây dựng cũng sẽ tạo ra bọt khí. Ngoài ra, việc sử dụng chất làm ướt cũng góp phần tạo ra bọt. Bong bóng không chỉ ảnh hưởng đến hoạt động sản xuất mà còn ảnh hưởng đến hiệu quả sản xuất.

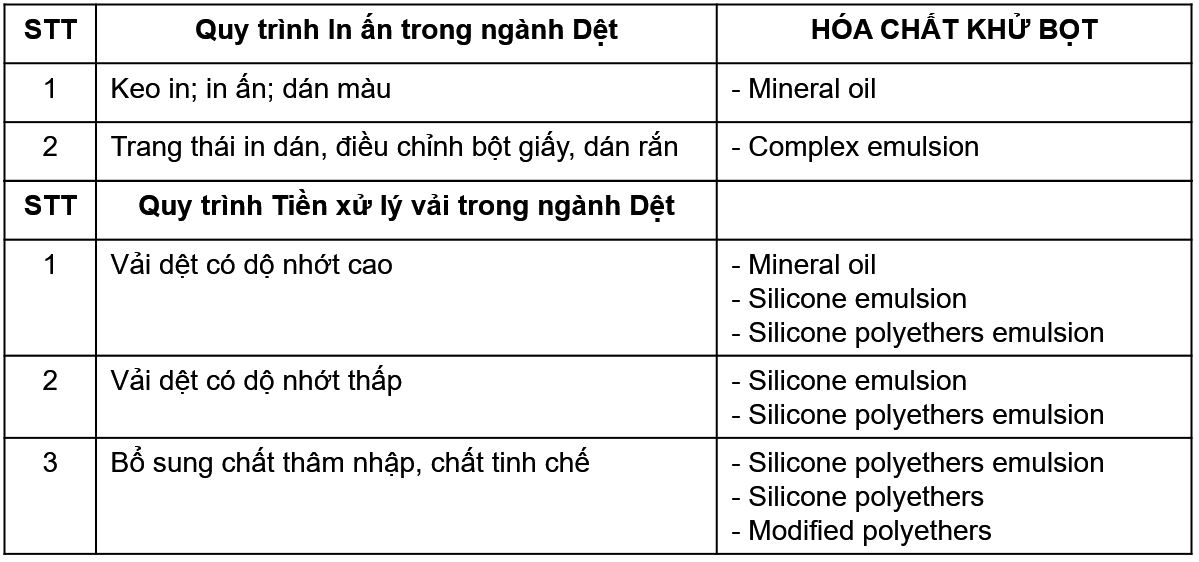

4.3. Hóa chất khử bọt cho Ngành dệt nhuộm

Nếu có bọt tồn tại trong dung dịch nhuộm, các vấn đề như điểm màu, vết bẩn không đều và màu không đồng đều sẽ xuất hiện trên vải. Để nhuộm polyester và vải pha tổng hợp, chúng ta thường sử dụng phương pháp nhuộm phản lực ở nhiệt độ cao và áp suất cao, trong điều kiện nhiệt độ cao và rung cơ học này sẽ tạo ra rất nhiều bọt, vì vậy cần phải thêm chất khử bọt.

Đối với vải, trong quá trình rũ hồ, tinh chế, tẩy và giặt, các tác nhân khác nhau cần được thẩm thấu vào bên trong vải.

vải đều. Để đạt được hiệu quả này, cần có chất khử bọt. Khuấy quá nhanh hoặc nhiệt độ tăng quá nhanh trong quá trình trộn kích thước là những lý do vật lý chính tạo ra bọt. Ngoài ra, một số nguyên nhân hóa học cũng có thể gây ra vấn đề về bọt như hàm lượng protein cao trong tinh bột, sự đun nóng của muối vô cơ như canxi cacbonat, v.v. Tất cả những yếu tố này sẽ gây nhiều khó khăn trong quá trình định cỡ, sau đó ảnh hưởng đến chất lượng sản phẩm. Chất khử bọt silicone được sử dụng rộng rãi trong loại bùn axit acrylic này.

Bột in là một chất phân tán phức tạp, nó bao gồm thể nhũ tương, chất huyền phù, muối vô cơ, nhựa và nước, v.v. Do có một lượng chất hoạt động bề mặt nhất định trong chất phân tán, rất nhiều bong bóng sẽ tạo ra trong quá trình in. Nó sẽ gây ra các vấn đề như điểm trắng, vết ố, in không đều, v.v. Ngoài ra, chất kết dính (thành phần chính của bùn in) cũng sẽ tạo ra nhiều bọt trong quá trình trùng hợp, gây tổn thất lớn trong sản xuất. Chất khử bọt silicone có thể giải quyết mọi vấn đề một cách hiệu quả.

Để giảm bọt bị mềm trong quá trình hoàn thiện, có hai cách khác nhau. Một là thêm chất khử bọt trong quá trình chuẩn bị nhũ tương chất làm mềm, hai là chọn chất làm mềm ít bọt.

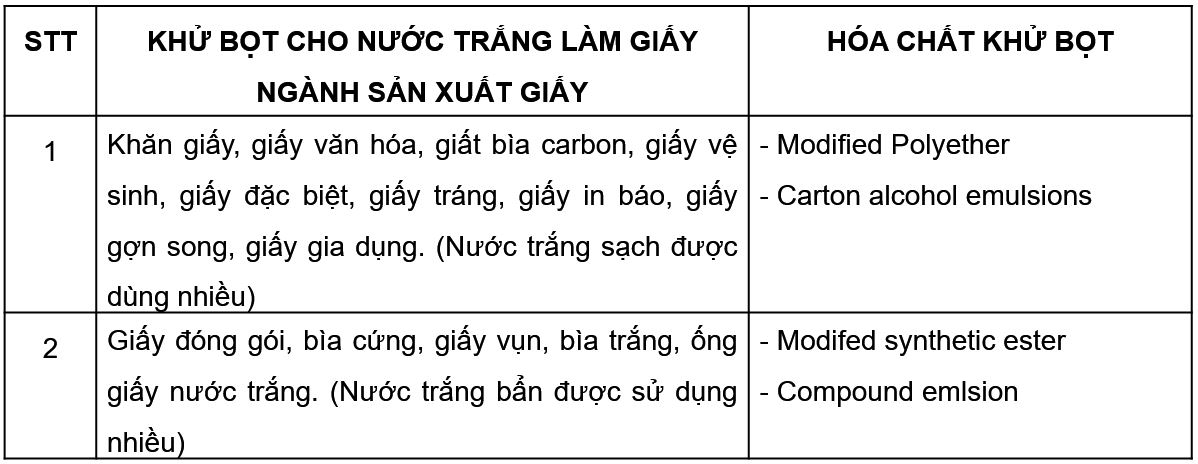

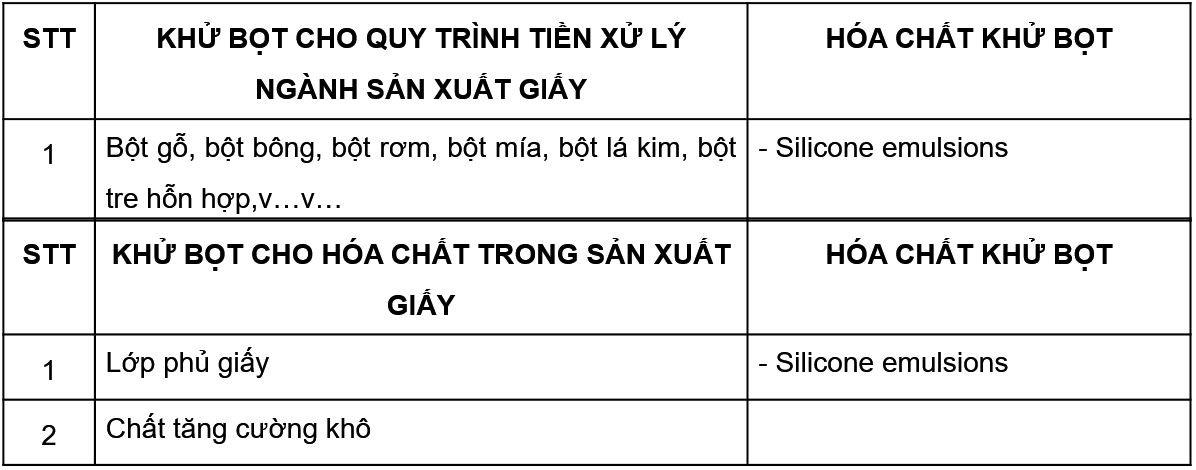

4.4. Hóa chất khử bọt cho Ngành sản xuất giấy

Quá trình sản xuất giấy chủ yếu được chia thành ba bước: Nghiền, làm giấy và phủ. Mức độ khác nhau của bọt sẽ tồn tại từ bột giấy đến quá trình phủ (rửa, tẩy trắng, khử nước, làm giấy, hồ, phủ, v.v.). Những bong bóng này sẽ ảnh hưởng đến chất lượng sản xuất và chất lượng giấy thông thường. Thông thường, chúng ta sử dụng chất khử bọt để loại bỏ bọt trong bột giấy. Nó có thể thay thế hoặc phá hủy chất tạo bọt trong hệ thống sản xuất, giảm sức căng bề mặt, ngăn chặn sự hình thành màng bong bóng rắn, dẫn đến vỡ bong bóng.

Trong quá trình tinh chế, phản ứng hóa học giữa chất kiềm và gỗ hoặc cỏ rơm sẽ tạo ra chất hoạt động bề mặt anion và đây là một trong những nguyên nhân chính gây ra hiện tượng bong bóng. Trong quá trình sản xuất giấy, rất nhiều chất phụ gia như chất hồ, chất bền ướt, v.v. được sử dụng để làm cho giấy đạt được hiệu suất nhất định. Các chất phụ gia này được thêm vào ở các điểm định lượng khác nhau và rất dễ tạo bọt trong quá trình tuần hoàn nước trắng trong hệ thống bịt kín. Trong quá trình phủ, mủ styren- butadien là nguyên liệu chính để làm giấy tráng mỹ thuật và dễ gây bong bóng khi phân tán bột màu ở tốc độ cao.

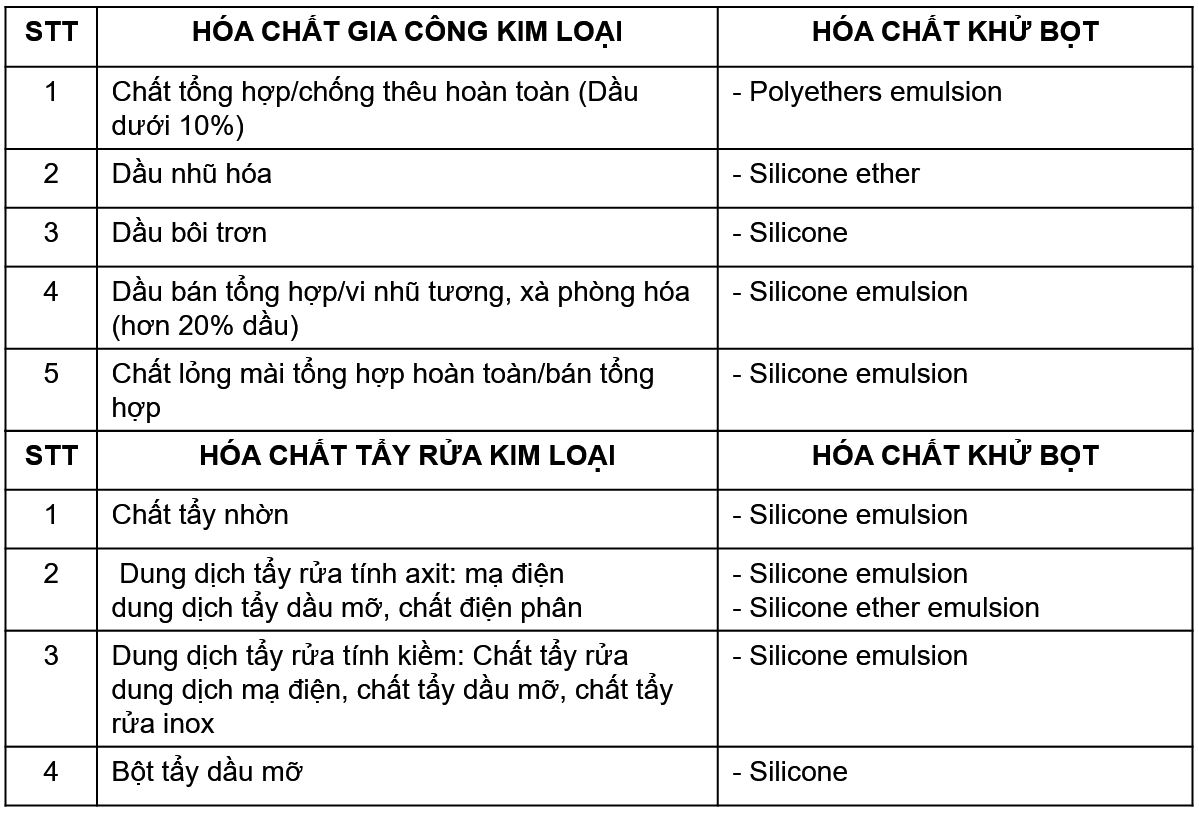

4.5. Hóa chất khử bọt cho Ngành gia công và tẩy rửa kim loại

Trong quá trình gia công kim loại, chất khử bọt cần được thêm vào dầu nhũ hóa hoặc chất lỏng cắt. Ngoài ra, đối với các loại chất tẩy rửa phun kim loại khác nhau thì việc sử dụng chất chống tạo bọt là cần thiết. Đối với chất lỏng cắt, có nhiều loại khác nhau và việc lựa chọn chất khử bọt để sử dụng trong các chất lỏng cắt này không giống nhau. Vì chất lỏng cắt chứa rất nhiều chất hoạt động bề mặt, như chất phân tán, chất làm ướt, nhũ tương, chất tẩy rửa, nên các chất này có đặc tính tạo bọt mạnh, ngoài ra, tốc độ dòng chảy cao trong quá trình xử lý kim loại sẽ đẩy nhanh quá trình hình thành bong bóng, dẫn đến mất tính chất Chất lỏng cắt. Để giảm chi phí, chất khử bọt cần được thêm vào chất lỏng cắt. Dựa trên tất cả những điều trên, chất khử bọt có thể tăng hiệu quả sản xuất gia công kim loại.

Trong gia công kim loại, chất khử bọt được yêu cầu cho các loại dầu nhũ hóa hoặc chất lỏng cắt. Ngoài ra, đối với các chất tẩy rửa dạng phun kim loại khác nhau, việc sử dụng chất khử bọt cũng rất cần thiết. Có nhiều loại chất lỏng cắt gọt khác nhau nên việc lựa chọn chất khử bọt cũng khác nhau. Vì chất lỏng cắt có chứa một lượng lớn lượng chất hoạt động bề mặt, chẳng hạn như chất phân tán, chất làm ướt, chất nhũ hóa, chất tẩy rửa, v.v., đặc tính tạo bọt của các chất này sẽ liên tục bổ sung chất lỏng cắt. Chúng đều rất mạnh và quá trình xử lý kim loại diễn ra tương đối nhanh, dễ dàng tạo ra một lượng lớn bọt, dẫn đến thất thoát chất lỏng cắt, khiến trong quá trình xử lý cần phải thêm chất khử trùng vào chất lỏng cắt. Chất tạo bọt giúp giảm chi phí sử dụng và cải thiện hiệu quả sản xuất gia công kim loại.

Nhiều kim loại và sản phẩm kim loại sẽ bị ố và bám bụi sau thời gian dài sử dụng. Để đảm bảo hiệu quả sử dụng, các kim loại và sản phẩm kim loại này cần phải được làm sạch, nhưng một vấn đề cần phải đối mặt là các chất tẩy rửa trên thị trường sẽ tạo ra vấn đề về bọt khi làm sạch kim loại và sản phẩm kim loại, và những bọt này Phần lớn nó sẽ ảnh hưởng đến hiệu quả làm sạch, vì vậy chúng ta cần sử dụng chất khử bọt làm sạch kim loại để giúp việc làm sạch kim loại đạt được hiệu quả như mong muốn

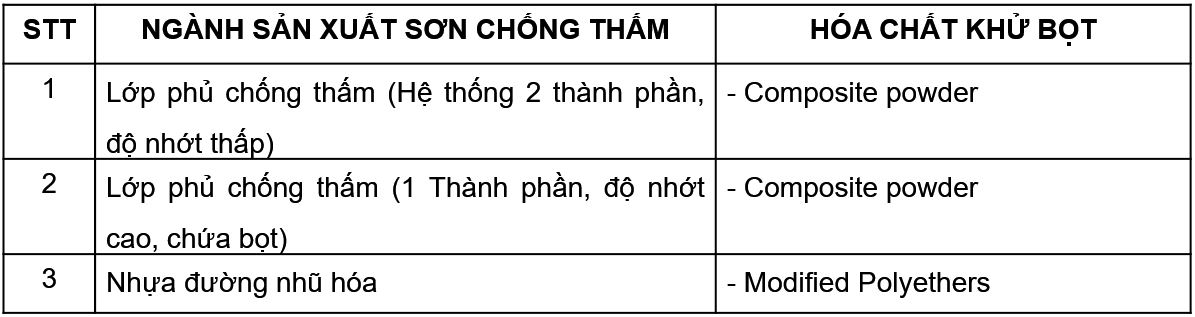

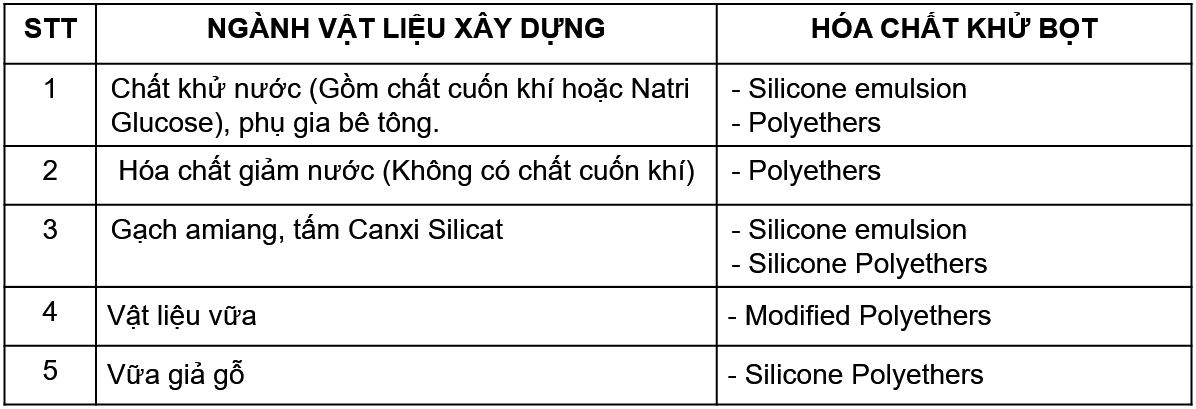

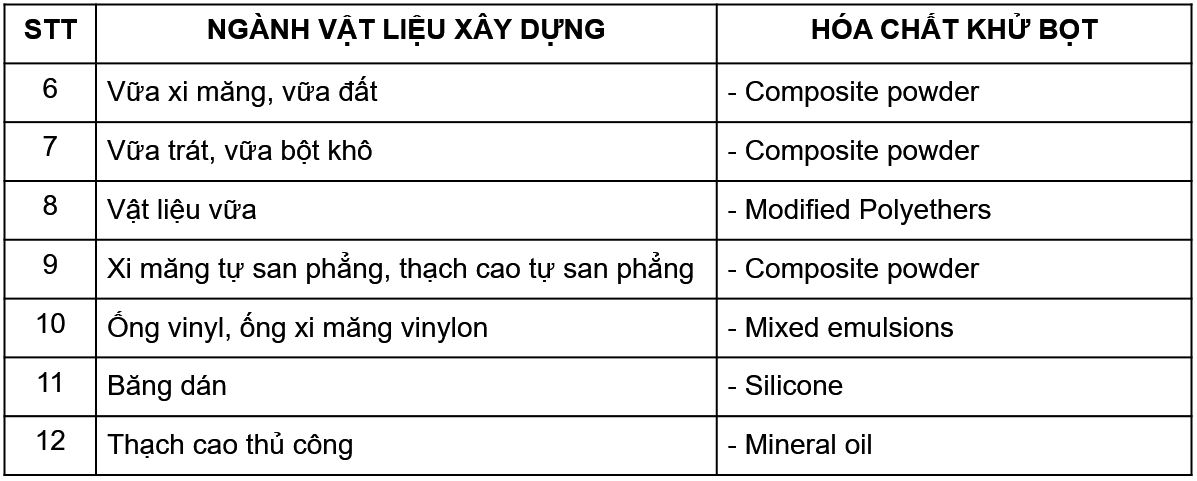

4.6. Hóa chất khử bọt cho Ngành sản xuất và sử dụng vật liệu xây dựng

Chất khử bọt dùng cho vật liệu xây dựng xi măng thích hợp để loại bỏ bọt dưới tác dụng của axit và kiềm mạnh tình trạng. Chất khử bọt này có thể duy trì tình trạng vật lý tốt ở nhiệt độ cao, không có khử nhũ tương, không nổi dầu, hiệu quả ức chế bọt tốt hơn, liều lượng ít hơn và chi phí thấp. Nó chủ yếu là dùng để diệt bọt trong sản xuất vữa xi măng, chất khử nước, bê tông, ngói amiăng, tấm canxi silicat, bột trét, bột khoáng và chất tăng cường.

Chất khử nước là một loại chất hoạt động bề mặt nên sẽ tạo ra nhiều bọt trong quá trình khuấy và thường với chất kiềm mạnh. Có hai phương pháp thêm chất khử bọt vào chất khử nước, một là thêm trực tiếp. một số khác là thêm chất khử bọt khi trộn với xi măng.

Đối với chế biến khai thác mỏ, chẳng hạn như mỏ than, khoáng sản kim loại và phốt pho, v.v., cần phải thêm chất khử bọt. Và đối với nhà máy điện, trong quá trình khử lưu huỳnh và khử cacbon, cũng nên sử dụng chất khử bọt.

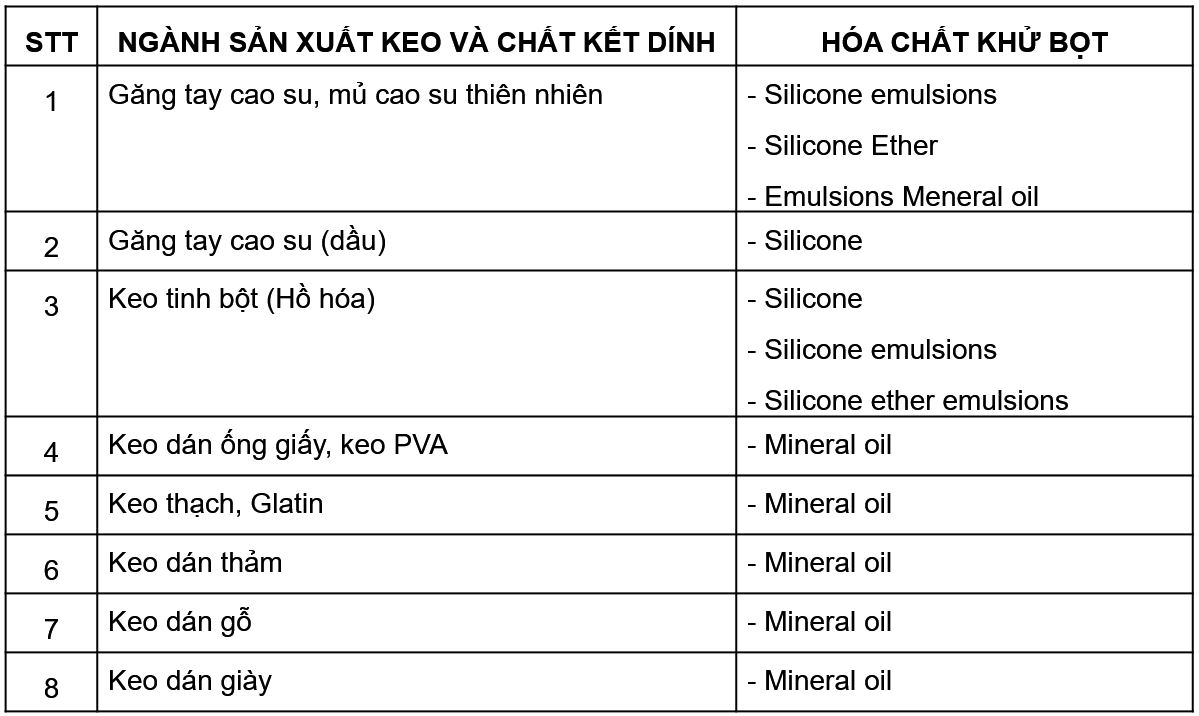

4.7. Hóa chất khử bọt cho Ngành sản xuất Keo và chất kết dính

Chất khử bọt chất kết dính là một loại chất khử bọt hiệu quả cao được làm từ silicon và ether biến tính với quy trình đặc biệt. Đây là chất khử bọt hiệu quả cao với khả năng khử bọt nhanh và ức chế lâu dài, đặc biệt tốt trong việc loại bỏ bọt khí mịn, không tạo ra lỗ kim và ảnh hưởng đến độ ổn định của sản phẩm. Chất khử bọt thường được thêm vào theo hai bước, một là ở giai đoạn nghiền, thêm vào quá trình phân tán nguyên liệu thô. Loại còn lại được thêm vào ở công đoạn đóng hộp, chất khử bọt dùng cho công đoạn này chủ yếu có tác dụng ức chế tạo bọt. Chất khử bọt được sử dụng làm chất kết dính chủ yếu áp dụng cho kẹo cao su phúc mạc, dầu bên da và chất kết dính, v.v. Chất khử bọt được sử dụng cho nhũ tương keo đặc biệt hiệu quả để loại bỏ bong bóng lớn, bong bóng siêu nhỏ trong nhũ tương và nó có thể được sử dụng để in các lớp phủ (chất nhầy dính), polyme nhũ tương polymer, nhũ tương acrylic, v.v.

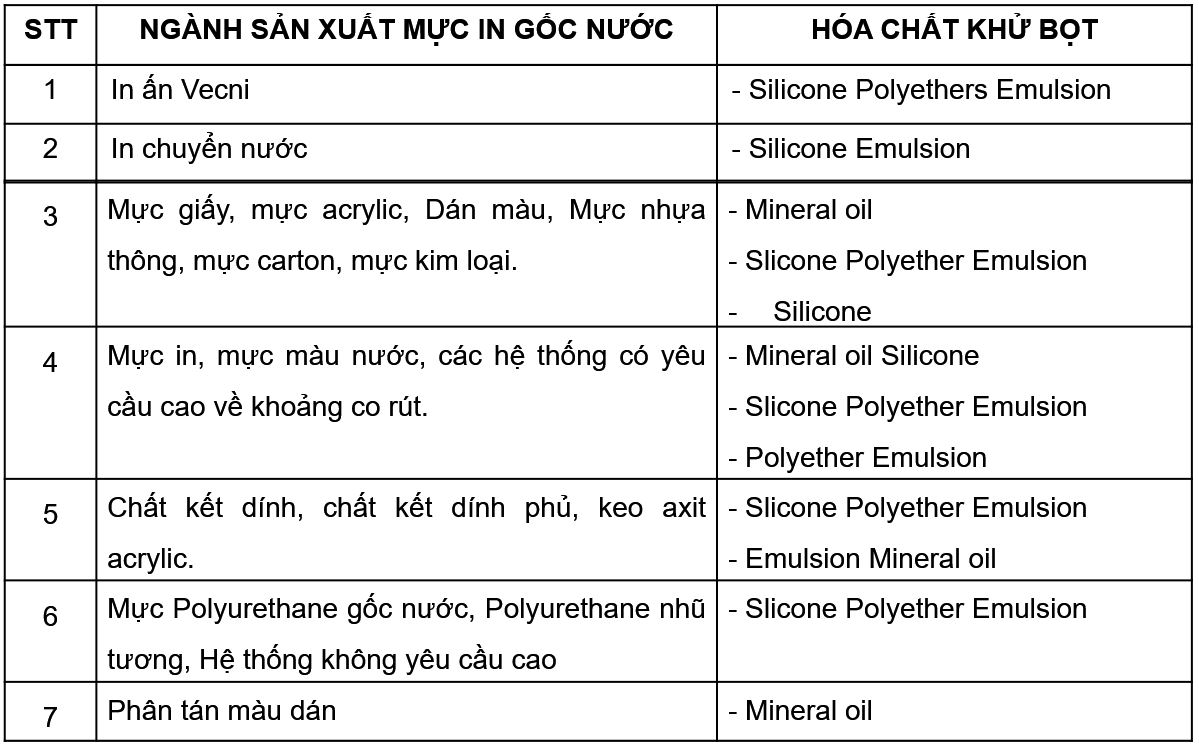

4.8. Hóa chất khử bọt cho Ngành mực in

Để sản xuất mực thường bao gồm hai quy trình, một là mài phân tán, hai là trộn sơn. Đối với quá trình nghiền, nhũ tương nhựa axit acrylic, bột màu titan, nước và các chất phụ trợ khác nhau, v.v. cần được trộn và nghiền thành nhũ tương, trong quá trình này, nó sẽ tạo ra rất nhiều bọt, do đó, cũng cần sử dụng chất khử bọt hiệu quả hơn., chất khử bọt cần có hiệu suất ức chế bọt tuyệt vời.

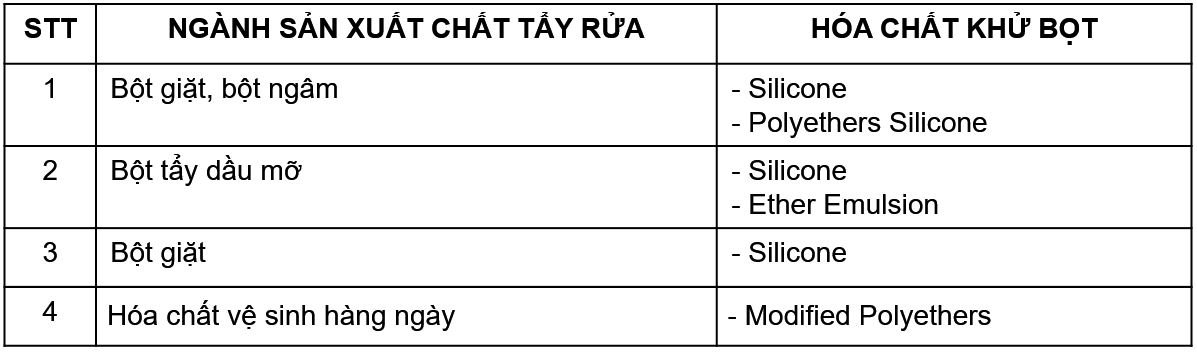

4.9. Hóa chất khử bọt cho Ngành sản xuất chất tẩy rửa

Đối với ngành bột giặt, các chất hoạt động bề mặt khác nhau trong bột giặt thường tạo thành rất nhiều bọt, hơn nữa, trong quá trình giặt, máy khuấy rất nhanh, nếu có quá nhiều bọt khí, vải sẽ nổi lên trong các bong bóng này và sẽ khiến vải khó được làm sạch hoàn toàn. Trong trường hợp này, chất khử bọt hiệu quả cao cần được thêm vào chất tẩy rửa để loại bỏ các bọt hoặc bọt khí này để chất tẩy rửa có thể hoạt động hiệu quả. Đối với Hóa chất hàng ngày, như mỹ phẩm và nước hoa, v.v., do sự tồn tại của chất hoạt động bề mặt nên không thể tránh khỏi bọt, do đó cũng cần phải sử dụng chất chống tạo bọt.

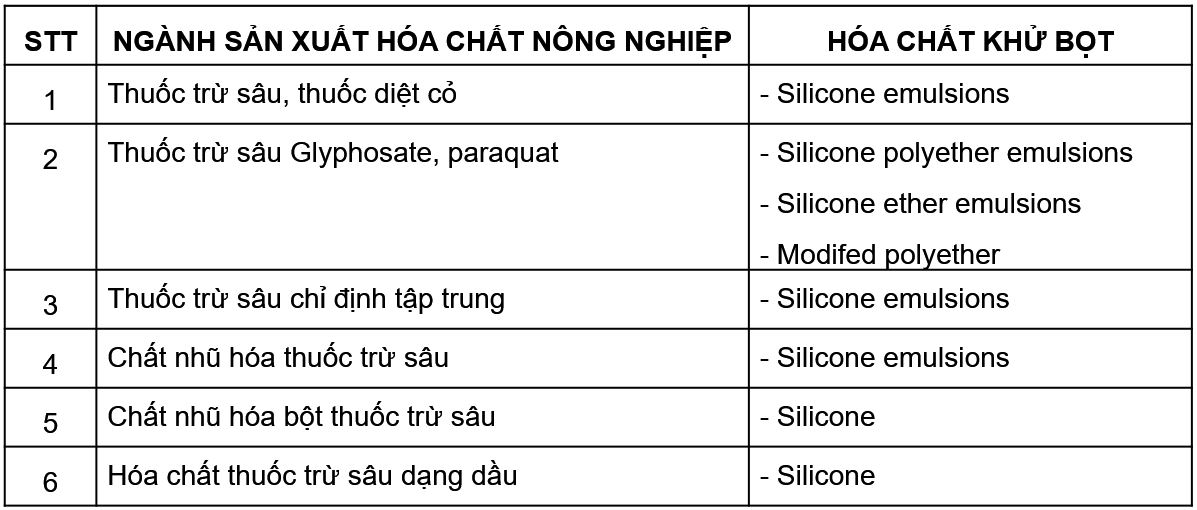

4.10. Hóa chất khử bọt cho Ngành sản xuất hóa chất nông nghiệp

Thuốc trừ sâu bao gồm thuốc diệt cỏ, thuốc trừ sâu, thuốc diệt nấm, v.v., nói chung là chất hữu cơ phức tạp, để phân bố đều thuốc trừ sâu trên cây trồng cần bổ sung thêm chất hoạt động bề mặt. Trong quá trình pha loãng thuốc trừ sâu sẽ xuất hiện bọt nên cần bổ sung thêm chất khử bọt.

Để sản xuất phân lân có nồng độ cao, axit photphat là một trong những nguyên liệu thô quan trọng, để có được nó, chúng ta cần phân hủy đá photphat, và trong quá trình này, sẽ có quá nhiều khí carbon dioxide được giải phóng cùng với một số chất hữu cơ, đồng thời , các tạp chất vô cơ khác nhau như cacbonat kim loại, sunfat, v.v. sẽ gây ra sự hình thành bọt. Tất cả những bọt quá mức này sẽ dẫn đến tràn, dẫn đến thất thoát vật liệu và làm chậm hoạt động bình thường của thiết bị. Vì vậy cần phải sử dụng chất chống tạo bọt để loại bỏ hết các loại bọt có hại này.

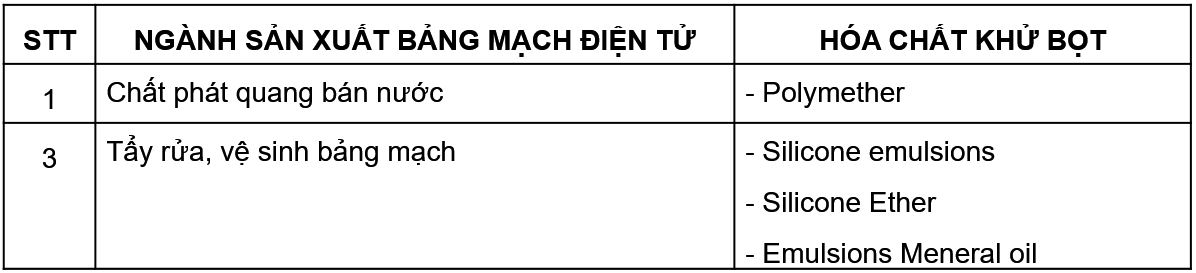

4.11. Hóa chất khử bọt cho Ngành sản xuất mạch điện tử

Đối với bảng mạch in (PCB), quy trình sản xuất chính thường bao gồm quy trình sau, nghĩa là dán màng, tráng màng, bóc màng, rửa, v.v. Và trong quá trình này, bọt chủ yếu đến từ màng khô và màng ướt của bảng mạch in. màng polyme. Để loại bỏ những bọt này cần sử dụng chất khử bọt tốt. Thông thường, bảng khác nhau, việc sử dụng chất chống tạo bọt cũng khác nhau. Đối với tấm có độ chính xác cao, chất khử bọt gốc polyether là lựa chọn tốt nhất. Và, đối với ván một mặt, ván hai mặt và ván nhiều lớp, có thể sử dụng chất khử bọt biến đổi polyether hoặc chất khử bọt organosilicon. Dù sao, đối với nhiều nhà sản xuất PCB, họ thích chất chống tạo bọt không silicon gốc ether do khả năng tương thích tốt, ở một mức độ nào đó, loại chất chống tạo bọt mới này có thể tăng hiệu quả sản xuất.

Đồng chìm trên bảng mạch tiếp xúc kém, tăng sinh nhiệt và tạo bọt cũng liên quan đến độ nhám bề mặt, trong quá trình xử lý và làm sạch do khoan lỗ chân lông, rửa nước và các vấn đề khác sẽ bị oxy hóa, vận chuyển trong xưởng ngừng hoạt động quá lâu, tiếp xúc với dầu, bụi trong xưởng sẽ sinh ra bọt nếu vệ sinh không đạt tiêu chuẩn, có vấn đề về chất lượng, lúc này nhiều nhà sản xuất sử dụng chất khử bọt bảng mạch để khử bọt để tránh tạo bọt ảnh hưởng đến chất lượng thành phẩm.

4.12. Hóa chất khử bọt cho Ngành khai thác dầu khí

Chất khử bọt dầu mỏ là một loại chất chống tạo bọt đồng trùng hợp ghép polyether silicon hiệu quả, nó có thể loại bỏ các bong bóng trong quá trình khoan một cách hiệu quả và tránh tác dụng phụ trong sản xuất. Loại chất khử bọt này có hiệu suất ức chế và phá vỡ bọt tốt dưới nhiệt độ cao và hệ thống kiềm axit mạnh hoặc trong điều kiện lực cắt, nó có thể được sử dụng trong phạm vi nhiệt độ rộng.

Bùn khoan dầu

Khi khí tự nhiên thoát ra khỏi lớp sẽ tạo bọt trong bùn. Chất hoạt động bề mặt trong bùn có tác dụng giữ bọt ổn định, nếu bọt trong bùn không vỡ kịp thời thì bọt sẽ vòng trở lại giếng. Đôi khi quá nhiều chất hoạt động bề mặt bám vào bọt sẽ ảnh hưởng đến độ ổn định của hệ thống treo bùn. Chất khử bọt khoan dầu có thể được thêm vào phụ gia khoan và nó cũng có thể được thêm vào tại chỗ.

Xi măng giếng

Do sử dụng một số loại phụ gia xi măng trong quá trình thi công xi măng nên trong quá trình trộn xi măng sẽ xuất hiện bọt, các bọt này sẽ được ổn định bởi các chất phụ gia trong xi măng, nếu không loại bỏ bọt kịp thời sẽ ảnh hưởng đến sức mạnh của thành giếng.

Tách dầu- khí & tách dầu- nước

Trong quá trình khai thác, lớp dầu dưới lòng đất liên tục giảm áp lực. Khi áp suất thấp hơn áp suất bão hòa khí tự nhiên, khí tự nhiên trong lớp dầu sẽ tách ra, khi đó dầu trong giếng sẽ tạo ra bong bóng. Ngoài ra, trong quá trình tách dầu- nước, bọt cũng sẽ xuất hiện trong quá trình cắt hoặc khuấy.

Than cốc bị trì hoãn

Trong thiết bị luyện cốc bị trì hoãn, một lượng lớn bọt dễ dàng xuất hiện trong tháp cốc bằng cách làm nứt nguyên liệu dầu ở nhiệt độ cao. Khi lớp than cốc ngày càng tăng, bong bóng sẽ vỡ ra khỏi tháp, dẫn đến quá trình luyện cốc trong đường ống dẫn dầu khí bị cạn kiệt và làm tăng lượng bột than cốc trong dầu khí, do đó, hoạt động bình thường của cột phân đoạn và khả năng xử lý của tháp coke sẽ bị ảnh hưởng. Ngoài ra, một lượng lớn bọt sẽ xuất hiện trên đỉnh tháp cốc, nó sẽ ảnh hưởng đến khả năng xử lý của thiết bị luyện cốc và chất lượng sản phẩm.

Kho chứa dầu và vận chuyển dầu

Nhiệt độ của dầu cặn rất cao trong quá trình bảo quản, khi nước vào bể chứa sẽ tạo ra lượng lớn bọt. Ngoài ra, bọt cũng sẽ dễ dàng xảy ra do bị cắt trong quá trình vận chuyển và thi công dầu thành phẩm. Vì vậy cần phải sử dụng chất khử bọt.

5. Những lưu ý bảo quản và sử dụng hóa chất khử bọt hiệu quả

- Trước khi sử dụng phải khuấy kỹ, nói chung không cần pha loãng với nước, có thể thêm trực tiếp, nếu cần pha loãng có thể trộn đều và sử dụng.

- Thêm sơn vào trong khi khuấy để chất khử bọt có thể đi vào hệ thống.

- Để đạt được hiệu quả khử bọt tốt, tốt nhất nên thêm hai lần, lần đầu tiên thêm một nửa tổng lượng khi chuẩn bị sơn, sau đó thêm nửa còn lại sau khi mài.

- Lượng chất khử bọt phải phù hợp, thêm quá nhiều sẽ gây tác dụng phụ, gây co ngót và các vấn đề khác trên màng sơn. Thêm một lượng nhỏ sẽ không đạt được hiệu quả khử bọt.

- Sau khi thêm chất khử bọt, phải ít nhất 24 giờ trước khi kiểm tra hiệu suất của lớp phủ.Vì chất khử bọt có độ bền cao, nếu không sẽ xảy ra các vấn đề về chất lượng sản phẩm như lỗ co ngót.

6. Hóa chất Eco One – Đơn vị tiên phong đầu tiên có trong tay trọn bộ Hóa chẩt khử bọt cho tất cả các ngành sản xuất tại Việt Nam

Hóa chất Eco One – người tiên phong và đầu tiên trong lĩnh vực cung cấp trọn bộ Hóa chất khử bọt cho mọi ngành sản xuất tại Việt Nam.

- Tại Hóa chất Eco One, chúng tôi không chỉ cung cấp giải pháp hoàn hảo để khắc phục vấn đề bọt trong quá trình sản xuất của bạn mà còn mang đến sự tiện lợi và hiệu quả đáng kinh ngạc. Với trọn bộ hóa chất chuyên biệt và đa dạng, chúng tôi cam kết đem lại cho bạn sự linh hoạt và độ tin cậy cao nhất trong mọi ứng dụng sản xuất.

- Dù bạn hoạt động trong ngành công nghiệp thực phẩm, dược phẩm, hóa chất, hay bất kỳ lĩnh vực nào khác, Hóa chất Eco One sẽ là đối tác đáng tin cậy của bạn. Chúng tôi không chỉ tạo ra một môi trường sản xuất sạch sẽ và hiệu quả mà còn giúp bạn đảm bảo tuân thủ các tiêu chuẩn an toàn và môi trường.

- Hãy để chúng tôi giúp bạn tiết kiệm thời gian, tăng cường hiệu suất sản xuất và bảo vệ môi trường. Hãy liên hệ với chúng tôi ngay hôm nay để khám phá những giải pháp tiên tiến và tối ưu nhất cho doanh nghiệp của bạn.

>>> Mọi thông tin xin liên hệ với chúng tôi để được hỗ trợ và đưa ra giải pháp tối ưu chi phí vận hành sản xuất của Doanh nghiệp. “Hóa chất Eco One – Hài lòng hơn mong đợi”

CÔNG TY TNHH ECOONE VIỆT NAM

Chi nhánh miền Bắc: Số 8, đường CN6, Cụm công nghiệp vừa và nhỏ Từ Liêm, Bắc Từ Liêm, Hà Nội.

Email: Ninhkysuhoachatecoone@gmail.com

Website: Sieuthihchattayrua.com