Bài viết này sẽ giới thiệu về hóa chất khử bọt, một yếu tố quan trọng trong quy trình sản xuất sơn. Trong sản xuất sơn, việc loại bỏ bọt khỏi hỗn hợp là một thách thức lớn, nhưng cũng rất quan trọng để đảm bảo chất lượng cuối cùng của sản phẩm. Hóa chất khử bọt đã trở thành một công cụ không thể thiếu, giúp tăng hiệu suất sản xuất và đảm bảo tính ổn định của sơn. Hãy cùng khám phá cách mà hóa chất khử bọt được ứng dụng trong quy trình sản xuất sơn và tầm quan trọng của nó đối với ngành công nghiệp sơn phủ hiện nay.

Để hiểu rõ hơn về hóa chất phá bọt, khử bọt là gì ? Giải pháp khử bọt hiệu quả nhất cho ngành sản xuất sơn và lựa chọn đơn vị cung cấp hóa chất khử bọt chuyên dụng hiện nay thì hãy cùng tôi, Ninh Kỹ Sư Hóa Chất tìm hiểu nhé.

Xem nhanh

1. Nguyên nhân sinh ra bọt trong quy trình sản xuất sơn

- Kích động cơ học: Trong quá trình trộn hoặc lắc sơn mạnh mẽ, không khí có thể bị hòa vào trong dung dịch sơn. Sự gia tăng đột ngột áp lực và sự di chuyển nhanh của các phần tử trong dung dịch có thể tạo ra các khe hở, cho phép không khí đi vào và hình thành bọt. Điều này thường xuyên xảy ra trong các quá trình sản xuất sơn với việc sử dụng thiết bị trộn hoặc lắc có công suất lớn.

- Phản ứng hóa học: Trong một số trường hợp, các phản ứng hóa học trong quá trình sản xuất sơn có thể tạo ra khí. Các khí này có thể tích tụ lại và tạo thành bọt trong dung dịch sơn. Ví dụ, trong quá trình polymerization, các monomer có thể phản ứng với nhau để tạo ra polymer, đồng thời giải phóng khí. Sự hiện diện của các tác nhân phụ trợ hoặc tác động từ môi trường cũng có thể kích thích các phản ứng này.

- Thay đổi nhiệt độ và áp suất: Sự biến đổi nhanh chóng về nhiệt độ hoặc áp suất có thể tạo ra điều kiện lý tưởng cho các khí hòa tan thoát ra khỏi dung dịch. Khi áp suất giảm hoặc nhiệt độ tăng nhanh chóng, khả năng giữ chất khí trong dung dịch giảm đi, dẫn đến sự phát ra của khí và tạo thành bọt.

- Tạp chất: Các tạp chất có thể xuất phát từ nguyên liệu thô, thiết bị hoặc từ môi trường sản xuất. Những tạp chất này có thể phản ứng với các thành phần khác trong sơn, tạo ra khí hoặc làm tăng khả năng tạo bọt của dung dịch. Các tạp chất có thể là các chất hữu cơ như dầu, bụi, hay các hợp chất không mong muốn từ các giai đoạn trước của quy trình sản xuất.

2. Ảnh hưởng của bọt đến chất lượng của sơn

- Bọt quá mức cần phải được loại bỏ kịp thời, nếu không sẽ mang lại những tác dụng phụ nhất định. Nếu bọt không được loại bỏ kịp thời sẽ đọng lại trong sơn và không thể tiêu tan trong quá trình sơn, dẫn đến bong bóng, lỗ kim và các khuyết tật bề mặt khác trên bề mặt, ảnh hưởng đến tính thẩm mỹ sau sơn.

- Việc tạo bọt sẽ ảnh hưởng đến hiệu suất và chất lượng của sơn sơn, dẫn đến sơn bị xuống cấp, độ phai màu, khả năng che phủ và tạo màu giảm, gây ra các vấn đề về chất lượng.

- Để khử bọt thì việc lựa chọn sử dụng chất khử bọt để loại bỏ bọt trong sơn được cho là phương pháp tôi ưu nhất. Chất khử bọt có thể làm giảm sức căng bề mặt của sơn, ức chế sự tạo bọt và loại bỏ bọt hiện có. Có đặc tính khử bọt nhanh, ức chế bọt lâu dài và liều lượng thấp. Nhiều ứng dụng và có thể cũng được sử dụng trong các môi trường như axit mạnh, kiềm mạnh, nhiệt độ cao, có thể phát huy ổn định chức năng khử bọt và ức chế bọt, hòa tan trong nước tốt và phân tán nhanh.

3. Hóa chất khử bọt và cơ chế phá bọt trong sản xuất Sơn

3.1. Hóa chất khử bọt là gì?

Hóa chất khử bọt là các chất được sử dụng để loại bỏ bọt khỏi các dung dịch hoặc hỗn hợp lỏng. Trong quá trình sản xuất, bọt có thể xuất hiện từ nhiều nguyên nhân khác nhau như sự rung động, sự khuếch tán của khí, hoặc sự tạo ra của các chất phản ứng. Bọt có thể gây ra các vấn đề như kết cục không đồng nhất, bề mặt không đẹp, hoặc làm giảm hiệu suất quy trình.

Hóa chất khử bọt thường hoạt động bằng cách giảm căng bề mặt của bọt, làm cho chúng vỡ nát hoặc tan trong dung dịch. Các hóa chất khử bọt có thể làm giảm độ nhớt, tăng khả năng tiếp xúc giữa các phần tử bọt, hoặc thủy phân bọt thành các hạt nhỏ hơn, dễ dàng biến mất.

3.2. Các điều kiện của hóa chất khử bọt dùng trong quy trình sản xuất Sơn

- Có khả năng tương thích nhất định (thực sự là phân tán) với hệ thống khử bọt: nó có thể duy trì khả năng tương thích hạn chế với hệ thống trong một thời gian dài, do đó đảm bảo rằng chất khử bọt không bị màng chất lỏng làm ướt mà tương tác với chất lỏng của hệ thống đẩy nhau , đẩy nhanh quá trình mất chất lỏng bong bóng.

- Nó có thể duy trì khả năng tương thích hạn chế với hệ thống trong một thời gian dài, do đó đảm bảo rằng chất khử bọt không bị màng chất lỏng làm ướt mà đẩy chất lỏng của hệ thống, đẩy nhanh quá trình mất chất lỏng bong bóng.

- Nó không thể mang lại những tác động tiêu cực bổ sung cho hệ thống khử bọt.

3.3. Các phương pháp khử bọt dùng trong sản xuất sơn

3.3.1. Kiểm soát quá trình

- Trộn nhẹ nhàng: Sử dụng kỹ thuật trộn chậm, nhẹ nhàng để giảm thiểu lượng không khí lọt vào sơn.

- Quản lý nhiệt độ và áp suất: Duy trì nhiệt độ và áp suất ổn định trong suốt quá trình để ngăn khí thoát ra khỏi dung dịch.

- Thiết kế thiết bị: Thiết kế thiết bị để giảm thiểu nhiễu loạn và khả năng cuốn theo không khí.

- Chất lượng nguyên liệu thô: Đảm bảo chất lượng nguyên liệu thô để giảm nguy cơ tạp chất có thể gây bọt.

3.3.2. Chất chống tạo bọt

Chất chống tạo bọt, hay chất khử bọt, là chất phụ gia làm giảm và cản trở sự hình thành bọt. Chúng hoạt động bằng cách làm giảm sức căng bề mặt của chất lỏng, phá vỡ các bong bóng bọt và ngăn chúng ổn định.

Có nhiều loại chất khử bọt, bao gồm gốc dầu, gốc polymer, gốc silicone và không gốc silicone. Việc lựa chọn chất khử bọt phụ thuộc vào loại sơn, ứng dụng và vấn đề tạo bọt cụ thể.

- Chất khử bọt gốc dầu: Thích hợp cho các hệ thống dựa trên dung môi. Chúng thường không được sử dụng trong các hệ thống dựa trên nước do vấn đề không tương thích.

- Chất khử bọt gốc Polymer: Đây là những chất lý tưởng cho các hệ thống dựa trên nước. Chúng thân thiện với môi trường và không gây ra vấn đề hình thành màng sơn.

- Chất khử bọt gốc silicone: Chúng có hiệu quả cao và có thể được sử dụng trong nhiều ứng dụng. Tuy nhiên, chúng có thể gây ra các vấn đề về hình thành và bám dính màng sơn.

- Chất khử bọt không chứa silicone: Đây thường là dầu khoáng hoặc dầu thực vật. Chúng ít có khả năng gây ra các vấn đề về hình thành và bám dính màng sơn.

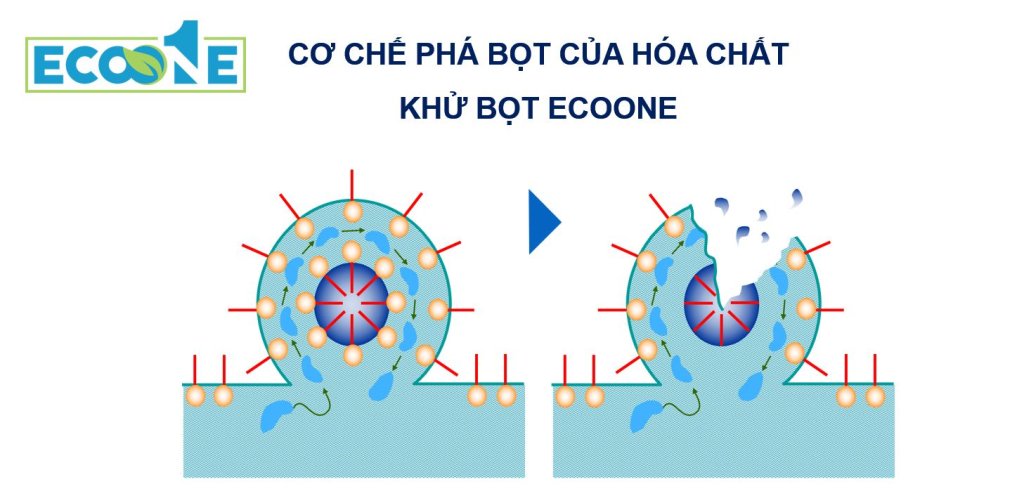

3.4. Tác nhân tạo bọt và khử bọt hoạt động như thế nào:

- Bất cứ khi nào chúng ta khuấy chất lỏng hoặc đưa khí vào, trong diện tích bề mặt của chất lỏng sẽ tạo ra nhiều bong bóng, một số bong bóng do chất lỏng tạo ra sẽ nhanh chóng vỡ ra và biến mất. Một số chất lỏng không những không biến mất mà còn tích tụ ngày càng nhiều, tạo thành bọt.

- Bọt là hệ phân tán được hình thành bởi một số lượng lớn bong bóng phân tán trong chất lỏng, pha phân tán là khí và pha liên tục là chất lỏng. Phần thể tích của chất lỏng tạo bọt rất nhỏ và bọt chiếm thể tích lớn. Khí được ngăn cách bởi một màng chất lỏng liên tục, tạo thành các bong bóng có kích thước khác nhau, tích tụ lại tạo thành bọt.

- Môi trường tạo bọt giống như chất hoạt động bề mặt, hấp phụ một lớp phân tử chất hoạt động bề mặt định hướng trên bề mặt bong bóng, khi đạt đến nồng độ nhất định, thành bong bóng sẽ tạo thành một lớp màng rắn. Chất hoạt động bề mặt bị hấp phụ trên bề mặt phân cách khí-lỏng, làm cho sức căng bề mặt của bề mặt chất lỏng giảm, từ đó làm tăng bề mặt tiếp xúc khí-lỏng, khiến bong bóng khó hòa nhập.

- Mật độ tương đối của bong bóng nhỏ hơn nhiều so với mật độ của chất lỏng, khi bong bóng nổi lên xuyên qua bề mặt chất lỏng, chúng hấp thụ một lớp phân tử chất hoạt động bề mặt trên bề mặt chất lỏng. Do đó, màng bong bóng có chất hoạt động bề mặt bị hấp phụ tiếp xúc trong không khí khác với màng bong bóng trong dung dịch, nó chứa hai lớp phân tử chất hoạt động bề mặt để tạo thành màng lưỡng phân tử, chất hoạt động bề mặt được hấp phụ bảo vệ màng chất lỏng có tác dụng.

- Chất khử bọt có tác dụng phá hủy và ức chế sự hình thành của màng này, chất khử bọt đi vào màng định hướng lưỡng phân tử của bọt và phá hủy sự cân bằng cơ học của màng định hướng để đạt được hiệu quả phá bọt.

- Chất khử bọt phải là chất không hòa tan trong môi trường tạo bọt và có thể phân tán vào môi trường tạo bọt dưới dạng giọt chất lỏng, giọt chất lỏng bao quanh hạt rắn hoặc hạt rắn.

- Chất khử bọt có sức căng bề mặt thấp hơn môi trường tạo bọt và có thể tự động xâm nhập vào màng chất lỏng để làm vỡ bong bóng. Chất khử bọt dễ dàng lan rộng trên bề mặt dung dịch và tự động lan rộng trên bề mặt bọt, nó sẽ lấy đi một lớp dung dịch trên bề mặt liền kề, làm cho màng chất lỏng mỏng hơn cục bộ và đạt đến độ dày tới hạn. màng sẽ vỡ và bọt sẽ bị phá hủy.

- Chất khử bọt lan truyền trên bề mặt dung dịch càng nhanh thì màng chất lỏng càng mỏng, bọt bị phá hủy càng nhanh và hiệu quả khử bọt càng được tăng cường. Do đó, nguyên nhân khử bọt một mặt là dễ lây lan, các phân tử chất khử bọt bị hấp phụ sẽ thay thế các phân tử chất tạo bọt, tạo thành màng có độ bền kém. Đồng thời, một phần dung dịch tiếp giáp với lớp bề mặt bị lấy đi trong quá trình trải, khiến màng chất lỏng xốp mỏng hơn, làm giảm tính ổn định của bọt và dễ bị phá hủy hơn.

- Một chất khử bọt xuất sắc phải có cả tác dụng khử bọt và ức chế bọt, nghĩa là nó không chỉ phá hủy bọt nhanh chóng mà còn ngăn chặn sự hình thành bọt trong thời gian dài. Nếu bọt nổi lên sau một thời gian, nguyên nhân có thể liên quan đến việc liệu nồng độ mixen tới hạn của chất tạo bọt (chất hoạt động bề mặt) trong dung dịch có vượt quá hay không. Trong dung dịch dư, chất khử bọt (nói chung là chất lỏng hữu cơ) có thể bị hòa tan, khiến nó mất khả năng lan rộng trên bề mặt và hiệu quả khử bọt giảm đi rất nhiều. Sau một thời gian, khi chất khử bọt dần dần được hòa tan, tác dụng khử bọt sẽ yếu đi theo.

4. Hóa chất khử bọt cho từng loại sơn

4.1. Sơn gốc nước

Sơn gốc nước sử dụng nước làm môi trường pha loãng nên không có mùi hăng trong quá trình thi công và có thể dễ dàng làm sạch dụng cụ. Loại sơn này không thua kém các loại sơn gốc dung môi truyền thống về độ bền và độ che phủ. Trên thực tế, chúng có khả năng chống vết bẩn, mài mòn và thời tiết tuyệt vời với màu sắc rực rỡ lâu dài. Tuy nhiên, việc tạo bọt của sơn gốc nước đã trở thành một vấn đề rất rắc rối, đòi hỏi phải sử dụng chất khử bọt cho sơn gốc nước.

4.1.1. Nguyên nhân sinh ra bọt

Nếu sơn gốc nước được bảo quản trong thùng kín quá lâu có thể xảy ra phản ứng phân hủy, tạo thành bong bóng trong sơn. Dung môi trong sơn gốc nước bay hơi quá nhanh hoặc không đều, dễ tạo thành bong bóng trên bề mặt sơn. Khi thi công được thực hiện trong môi trường nhiệt độ cao hoặc khi sử dụng lớp phủ gốc nước trong quá trình mạ nhúng nóng, nhiệt độ quá cao trên bề mặt lớp phủ sẽ đẩy nhanh quá trình bay hơi của nước, do đó hình thành bong bóng. Khi thi công khi độ ẩm bề mặt bề mặt quá cao, độ ẩm sẽ bị sơn hấp thụ, tạo thành bong bóng trong sơn.

4.1.2. Ảnh hưởng của bọt lên chất lượng của sơn

Sự phồng rộp sẽ gây ra sự không đồng đều trên bề mặt màng phủ, khiến màng phủ mất đi tính đồng nhất và đồng nhất, ảnh hưởng đến chất lượng bề ngoài. Phồng rộp cũng có thể gây nứt và hư hỏng màng phủ, làm giảm độ bám dính và khả năng chống chịu thời tiết của màng phủ. Hiện tượng phồng rộp sẽ gây khó khăn cho việc thi công lớp phủ gốc nước, độ ẩm của lớp phủ sẽ giảm, khó có thể thi công lớp phủ đồng đều, dễ hình thành các khuyết tật thi công như vết lăn, vết chổi quét, ảnh hưởng đến hiệu quả thi công và hiệu quả công việc. Khi tạo bọt, các bong bóng trong sơn gốc nước sẽ chiếm một phần không gian, làm giảm diện tích che phủ của sơn, từ đó làm tăng số lượng và giá thành sơn.

4.1.3. Giải pháp lựa chọn phụ gia chất khử bọt

Chất khử bọt sơn gốc nước là sản phẩm hỗn hợp của este polyete hữu cơ, dầu khoáng và rượu, được tinh chế thông qua một quy trình đặc biệt. Nó có đặc tính tự nhũ hóa, phân tán dễ dàng, tính linh hoạt mạnh mẽ, khử bọt tốt và thời gian khử bọt dài. Nó sẽ không gây ra khuyết tật bề mặt hoặc ảnh hưởng đến sự hình thành màng và có tác dụng đặc biệt đối với các hệ thống phủ gốc nước. Trong quá trình sản xuất, đóng gói và ứng dụng lớp phủ, nó kiểm soát việc tạo bọt, có khả năng tương thích tốt với hệ thống, có thời gian sử dụng lâu dài và hữu ích trong phạm vi pH rộng.

4.2. Sơn dung môi

Sơn dung môi rất phổ biến trong trang trí xây dựng, không giống như sơn gốc nước thân thiện với môi trường và giá thành cao hơn, sơn dung môi có giá thành rẻ hơn và thường được sử dụng trong xây dựng công nghiệp. Sơn dung môi có khả năng chống ăn mòn, chống thấm nước và các chức năng bảo vệ khác tốt, do có nhiều loại vật liệu nên có thể sơn trên bề mặt của các vật thể khác nhau, đáp ứng nhu cầu trang trí của con người và có vai trò trang trí tốt. Mặc dù sơn gốc nước dần nổi lên và trở thành xu hướng trong những năm gần đây nhưng sơn dung môi vẫn không thể thay thế ở một số khía cạnh. Khi sơn dung môi xuất hiện bọt, cần sử dụng chất khử bọt sơn gốc dầu để loại bỏ kịp thời, nếu không sẽ tích tụ và gây ra tác dụng phụ.

4.2.1. Nguyên nhân sinh ra bọt

Sơn dung môi chứa nhiều chất dầu, đồng thời bổ sung thêm các loại sơn chống gỉ, sơn hỗn hợp và các vật liệu khác khiến sơn dung môi có mùi nồng hơn, sau khi cải tạo nhà thường cho phép ngửi mùi. Để bay hơi trong một khoảng thời gian. Nhìn chung có ba phương pháp thi công lớp phủ dung môi: cạo, sơn lăn và phun, ngoài ra còn có những yêu cầu nhất định đối với môi trường thi công.

Có một số điều cần chú ý khi thi công sơn dung môi. Nên thi công sau khi trộn sơn dung môi 15-25 phút để đảm bảo sơn đạt độ nhớt cần thiết cho thi công, sơn phải được chuẩn bị theo khả năng thi công và pha chế theo nhu cầu, sử dụng hết sơn đã chuẩn bị trong vòng 120 phút, sau khi đông cứng không thể sử dụng lại, trong quá trình thi công nên sử dụng phương pháp thi công phun, sau đó có thể sử dụng sơn phun hoặc sơn lăn.Độ dày mỗi lớp phủ không được vượt quá 10 mm, ngoài ra còn phải chú ý đến nhiệt độ và độ ẩm của công trình. trang web cũng bị ảnh hưởng Một số yêu cầu.

4.2.2. Ảnh hưởng của bọt lên chất lượng của sơn

Trong quá trình thi công sơn dung môi, bạn cần luôn chú ý đến việc có tạo bọt hay không, nếu không xử lý kịp thời sẽ gây ra một số tác dụng phụ. Bọt quá nhiều sẽ ảnh hưởng đến tiến độ thi công sơn, dẫn đến giảm hiệu quả thi công; bọt sẽ ảnh hưởng đến hiệu suất phân tán của sơn, khiến sơn phủ không đều trên bề mặt vật thể, khiến sơn không được phủ đều trên bề mặt vật thể. Bề mặt lớp phủ không đồng đều và gây ra các khuyết tật bề mặt như lỗ co ngót. . Những bọt này rất khó tự loại bỏ nên cần sự trợ giúp của chất khử bọt sơn gốc dầu.

4.2.3. Giải pháp lựa chọn phụ gia chất khử bọt

Tất nhiên, có một số điểm mấu chốt khi lựa chọn chất khử bọt cho lớp phủ dung môi chất khử bọt phải không hòa tan hoặc khó hòa tan trong chất lỏng tạo bọt và sức căng bề mặt phải thấp hơn chất lỏng tạo bọt; chất khử bọt phải có ái lực nhất định, sẽ không phản ứng hóa học với chất lỏng tạo bọt và có thể phát huy tác dụng chống tạo bọt lâu dài. Chất khử bọt sơn gốc dầu được lựa chọn theo cách này có đặc tính khử bọt nhanh, ức chế bọt lâu dài và phân tán tốt, có thể đáp ứng nhu cầu khử bọt của nhiều người.

5. Báo giá hóa chất khử bọt cho quy trình sản xuất sơn

5.1. Hóa chất khử bọt cho Sơn gốc nước

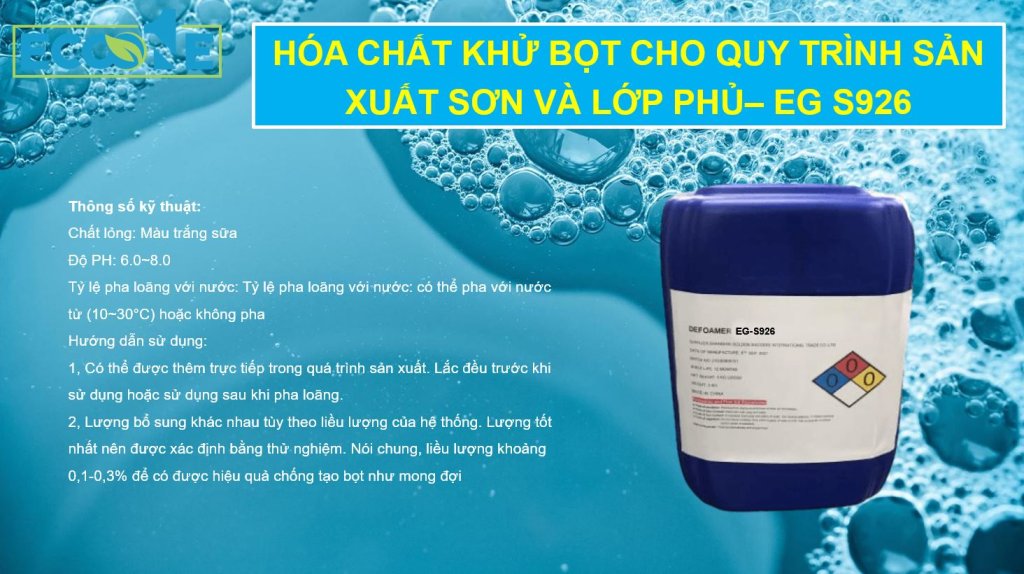

1. Hóa chất khử bọt EG – S926

* Thông số kỹ thuật:

- Chất lỏng: Màu trắng sữa

- Độ PH: 6.0~8.0

- Tỷ lệ pha loãng với nước: Tỷ lệ pha loãng với nước: có thể pha với nước từ (10~30°C) hoặc không pha

* Hướng dẫn sử dụng:

- Có thể được thêm trực tiếp trong quá trình sản xuất. Lắc đều trước khi sử dụng hoặc sử dụng sau khi pha loãng.

- Lượng bổ sung khác nhau tùy theo liều lượng của hệ thống. Lượng tốt nhất nên được xác định bằng thử nghiệm. Nói chung, liều lượng khoảng 0,1-0,3% để có được hiệu quả chống tạo bọt như mong đợi

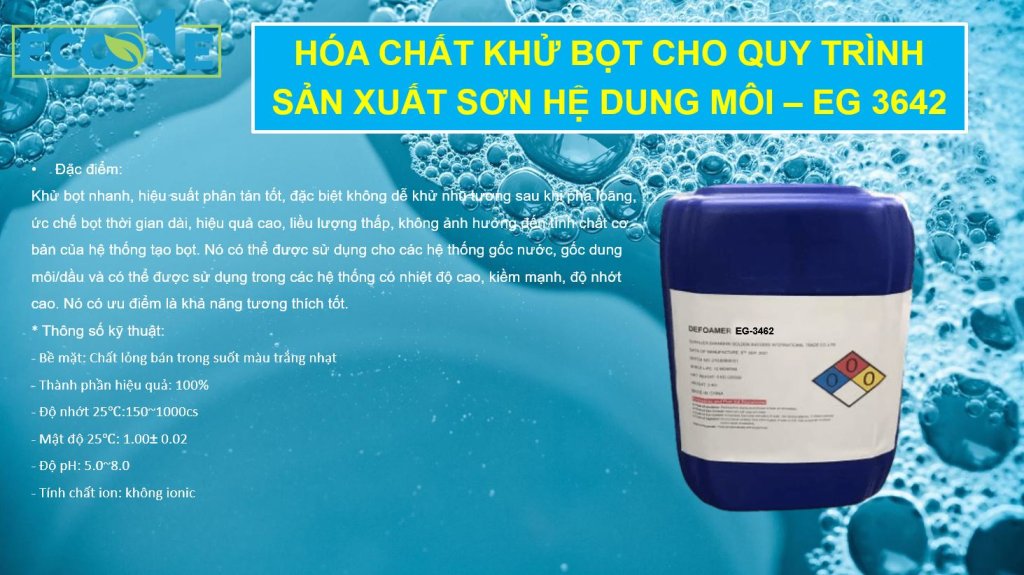

2. Hóa chất phá bọt sơn gốc nước EG – 3642

* Đặc điểm:

- Khử bọt nhanh, hiệu suất phân tán tốt, đặc biệt không dễ khử nhũ tương sau khi pha loãng, ức chế bọt thời gian dài, hiệu quả cao, liều lượng thấp, không ảnh hưởng đến tính chất cơ bản của hệ thống tạo bọt. Nó có thể được sử dụng cho các hệ thống gốc nước

* Thông số kỹ thuật:

- Chất lỏng: Màu trắng nhạt

- Độ PH: 6.0~8.0

- Tỷ lệ pha loãng với nước: Không pha

* Hướng dẫn sử dụng:

- Chất 3642 có thể được sử dụng cho mực in nước và vecni in đè dựa trên acrylate/polyurethane và polyurethane. Ngoài ra đối với các hệ thống UV nước. Phụ gia 0,1-1% (được cung cấp) dựa trên tổng công thức.

- Nó có thể được sử dụng cho các hệ thống nhũ tương có độ bóng cao dựa trên acrylate/polyurethane và polyurethane trong khoảng nồng độ thể tích sắc tố 0-25. Chất phụ gia này có hiệu quả khi được sử dụng trong tất cả các phương pháp ứng dụng tiêu chuẩn như lăn, quét, phun và đổ. Phụ gia 0,1-1% (được cung cấp) dựa trên tổng công thức

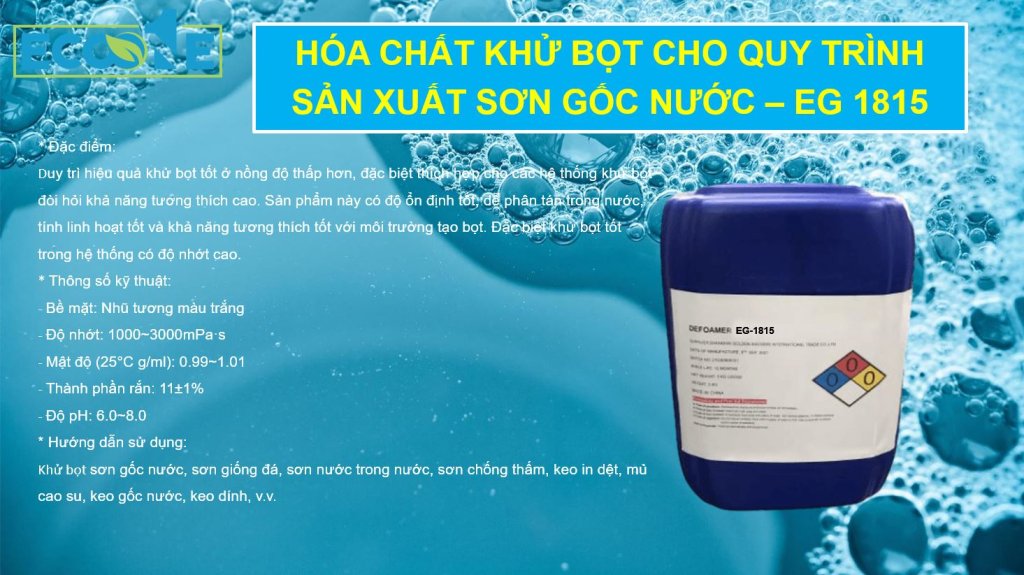

3. Hóa chất phá bọt sơn gốc nước EG – 1815

* Đặc điểm:

- Duy trì hiệu quả khử bọt tốt ở nồng độ thấp hơn, đặc biệt thích hợp cho các hệ thống khử bọt đòi hỏi khả năng tương thích cao. Sản phẩm này có độ ổn định tốt, dễ phân tán trong nước, tính linh hoạt tốt và khả năng tương thích tốt với môi trường tạo bọt. Đặc biệt khử bọt tốt trong hệ thống có độ nhớt cao.

* Thông số kỹ thuật:

- Bề mặt: Nhũ tương màu trắng

- Độ nhớt: 1000~3000mPa·s

- Mật độ (25°C g/ml): 0.99~1.01

- Thành phần rắn: 11±1%

- Độ pH: 6.0~8.0

* Hướng dẫn sử dụng:

- Khử bọt sơn gốc nước, sơn giống đá, sơn nước trong nước, sơn chống thấm, keo in dệt, mủ cao su, keo gốc nước, keo dính, v.v.

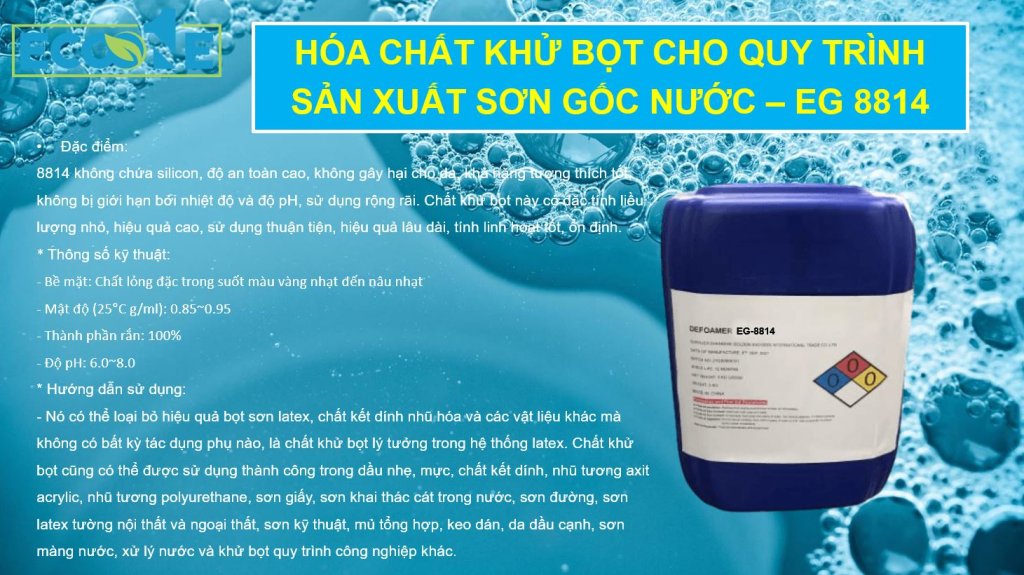

4. Hóa chất phá bọt sơn gốc nước EG – 8814

* Đặc điểm:

- 8814 không chứa silicon, độ an toàn cao, không gây hại cho da, khả năng tương thích tốt, không bị giới hạn bởi nhiệt độ và độ pH, sử dụng rộng rãi. Chất khử bọt này có đặc tính liều lượng nhỏ, hiệu quả cao, sử dụng thuận tiện, hiệu quả lâu dài, tính linh hoạt tốt, ổn định.

* Thông số kỹ thuật:

- Bề mặt: Chất lỏng đặc trong suốt màu vàng nhạt đến nâu nhạt

- Mật độ (25°C g/ml): 0.85~0.95

- Thành phần rắn: 100%

- Độ pH: 6.0~8.0

* Hướng dẫn sử dụng:

- Nó có thể loại bỏ hiệu quả bọt sơn latex, chất kết dính nhũ hóa và các vật liệu khác mà không có bất kỳ tác dụng phụ nào, là chất khử bọt lý tưởng trong hệ thống latex. Chất khử bọt cũng có thể được sử dụng thành công trong dầu nhẹ, mực, chất kết dính, nhũ tương axit acrylic, nhũ tương polyurethane, sơn giấy, sơn khai thác cát trong nước, sơn đường, sơn latex tường nội thất và ngoại thất, sơn kỹ thuật, mủ tổng hợp, keo dán, da dầu cạnh, sơn màng nước, xử lý nước và khử bọt quy trình công nghiệp khác.

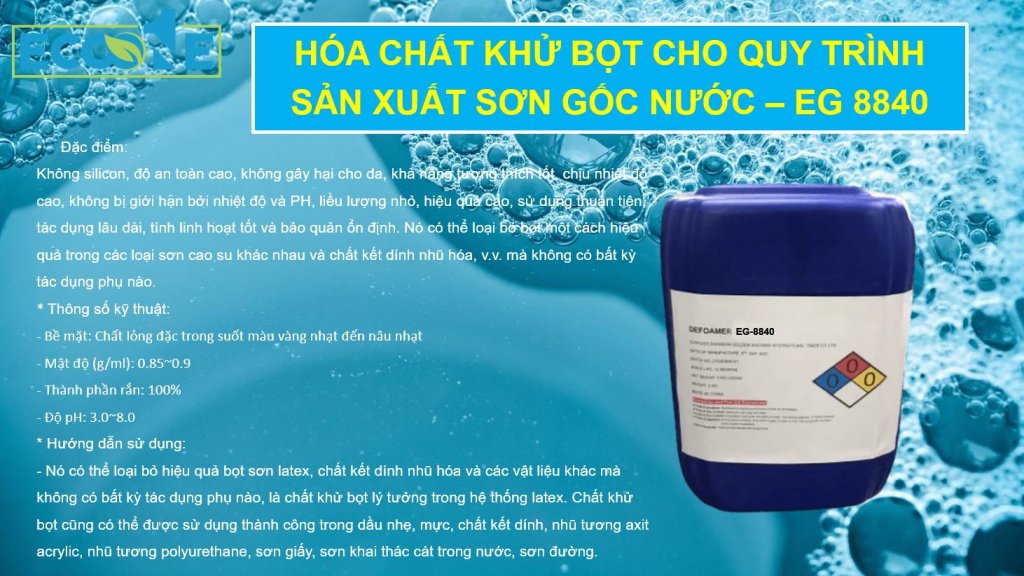

5. Hóa chất phá bọt sơn gốc nước EG – 8840

* Đặc điểm:

- Không silicon, độ an toàn cao, không gây hại cho da, khả năng tương thích tốt, chịu nhiệt độ cao, không bị giới hạn bởi nhiệt độ và PH, liều lượng nhỏ, hiệu quả cao, sử dụng thuận tiện, tác dụng lâu dài, tính linh hoạt tốt và bảo quản ổn định. Nó có thể loại bỏ bọt một cách hiệu quả trong các loại sơn cao su khác nhau và chất kết dính nhũ hóa, v.v. mà không có bất kỳ tác dụng phụ nào.

* Thông số kỹ thuật:

- Bề mặt: Chất lỏng đặc trong suốt màu vàng nhạt đến nâu nhạt

- Mật độ (g/ml): 0.85~0.9

- Thành phần rắn: 100%

- Độ pH: 3.0~8.0

* Hướng dẫn sử dụng:

- Nó có thể loại bỏ hiệu quả bọt sơn latex, chất kết dính nhũ hóa và các vật liệu khác mà không có bất kỳ tác dụng phụ nào, là chất khử bọt lý tưởng trong hệ thống latex. Chất khử bọt cũng có thể được sử dụng thành công trong dầu nhẹ, mực, chất kết dính, nhũ tương axit acrylic, nhũ tương polyurethane, sơn giấy, sơn khai thác cát trong nước, sơn đường.

5.2. Phụ gia sản xuất sơn gốc nước

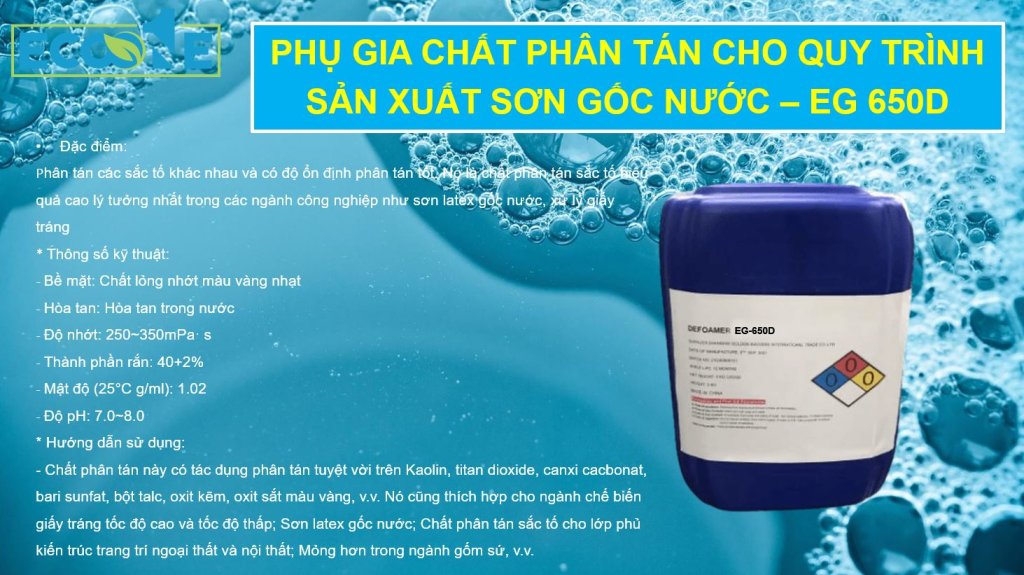

1. Phụ gia chất phân tán EG – 650D

* Đặc điểm:

- Phân tán các sắc tố khác nhau và có độ ổn định phân tán tốt. Nó là chất phân tán sắc tố hiệu quả cao lý tưởng nhất trong các ngành công nghiệp như sơn latex gốc nước, xử lý giấy tráng

* Thông số kỹ thuật:

- Bề mặt: Chất lỏng nhớt màu vàng nhạt

- Hòa tan: Hòa tan trong nước

- Độ nhớt: 250~350mPa· s

- Thành phần rắn: 40+2%

- Mật độ (25°C g/ml): 1.02

- Độ pH: 7.0~8.0

* Hướng dẫn sử dụng:

- Chất phân tán này có tác dụng phân tán tuyệt vời trên Kaolin, titan dioxide, canxi cacbonat, bari sunfat, bột talc, oxit kẽm, oxit sắt màu vàng, v.v. Nó cũng thích hợp cho ngành chế biến giấy tráng tốc độ cao và tốc độ thấp; Sơn latex gốc nước; Chất phân tán sắc tố cho lớp phủ kiến trúc trang trí ngoại thất và nội thất; Mỏng hơn trong ngành gốm sứ, v.v.

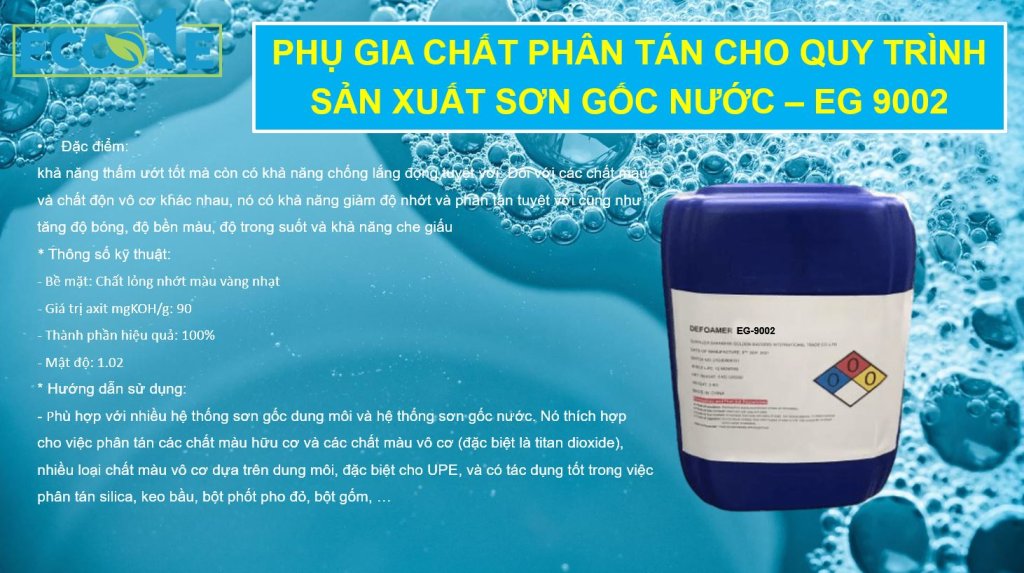

2. Phụ gia chất phân tán EG – 9002

* Đặc điểm:

- Khả năng thấm ướt tốt mà còn có khả năng chống lắng đọng tuyệt vời. Đối với các chất màu và chất độn vô cơ khác nhau, nó có khả năng giảm độ nhớt và phân tán tuyệt vời cũng như tăng độ bóng, độ bền màu, độ trong suốt và khả năng che giấu

* Thông số kỹ thuật:

- Bề mặt: Chất lỏng nhớt màu vàng nhạt

- Giá trị axit mgKOH/g: 90

- Thành phần hiệu quả: 100%

- Mật độ: 1.02

* Hướng dẫn sử dụng:

- Phù hợp với nhiều hệ thống sơn gốc dung môi và hệ thống sơn gốc nước. Nó thích hợp cho việc phân tán các chất màu hữu cơ và các chất màu vô cơ (đặc biệt là titan dioxide), nhiều loại chất màu vô cơ dựa trên dung môi, đặc biệt cho UPE, và có tác dụng tốt trong việc phân tán silica, keo bầu, bột phốt pho đỏ, bột gốm, …

3. Phụ gia chất lưu biến EG – 1933

* Đặc điểm:

- Làm giảm sứ căng bề mặt một cách mạnh mẽ, mang lại khả năng làm ướt bề mặt tuyệt vời và ngăn ngừa các lỗ co ngót. Nó có thể tăng cường đáng kể độ mịn bề mặt và khả năng thấm ướt của chất nền trong các hệ thống mực và sơn gốc nước, dung môi, hệ thống UV, v.v.

* Thông số kỹ thuật:

- Bề mặt: Chất lỏng trong suốt

- Thành phần hiệu quả: 100%

- Độ nhớt 25℃: 500~900 cs

- Mật độ 25℃: 1.00± 0.02

- Hòa tan: Trong Nước và dầu

* Hướng dẫn sử dụng:

- Đặc biệt thích hợp cho sơn ô tô, sơn công nghiệp, mực, sơn gỗ và đồ nội thất, hoàn thiện da, v.v.

- Dạng pha loãng trước hoặc được cung cấp thêm trực tiếp vào hệ thống phủ. Liều lượng khuyến nghị: Sơn ô tô (0,03-0,2%), sơn gỗ và đồ nội thất (0,05-0,3%), sơn hoàn thiện da (0,1-1,0%).

4. Phụ gia chất thấm ướt EG – 9408

* Đặc điểm:

- Được sử dụng trong công thức chất làm ướt bề mặt gốc nước và cả trong công thức làm ướt bề mặt dung môi. Nó có khả năng mở rộng tuyệt vời, khả năng thu hồi tốt và tác dụng thúc đẩy dòng chảy, cải thiện đáng kể độ bám dính.

- Nó có thể giúp sơn hoặc làm ướt các bề mặt nền khác nhau, thậm chí cả các bề mặt ướt có năng lượng bề mặt rất thấp

* Thông số kỹ thuật:

- Bề mặt: Chất lỏng trong suốt không màu đến màu vàng nhạt

- Thành phần hiệu quả: 100%

- Độ nhớt 25℃:25-50

- Mật độ 25℃:1.01-1.03

- Sức căng bề mặt: < 21

* Hướng dẫn sử dụng:

- Sản phẩm này có thể được thêm vào bằng mực in gốc nước, bùn gốc nước, chất kết dính gốc nước, PP, sơn công nghiệp gốc nước, các loại mủ cao su, sơn gốc nước, thăm dò dầu khí, chất tổng hợp thuốc trừ sâu, mực in gốc dung môi, và lớp phủ kính;

- Nó cũng có thể áp dụng cho các sản phẩm dệt, chữa cháy, làm sạch và giặt, mạ điện, sơn màng, sơn UV, sơn kiến trúc, sơn ô tô, sơn kim loại, sơn máy móc kỹ thuật, sơn tàu và chống ăn mòn, v.v.

5. Phụ gia chất hoạt động bề mặt EG – 823

* Đặc điểm:

- Độ hòa tan trong nước của nó tốt, có thể làm giảm đáng kể sức căng bề mặt của hệ thống. Nó có thể tạo ra bọt phong phú và mịn. Nó có khả năng nhũ hóa, phân tán, hòa tan trong nước và khử nhiễm tốt, đồng thời là chất hoạt động bề mặt fluorocarbon không ion mới quan trọng.

* Thông số kỹ thuật:

- Bề mặt: Chất lỏng trong suốt màu nâu nhạt hoặc màu hổ phách

- Thành phần hiệu quả: 100%

- Độ nhớt 25℃: 500~900 cs

- pH: 6~8

- Mật độ 25℃: 1.00± 0.02

- Hòa tan: Trong Nước

* Hướng dẫn sử dụng:

- Có thể được sử dụng làm nguyên liệu thô cho chất tẩy rửa, có thể được sử dụng trong lớp phủ gốc nước, vecni để cung cấp khả năng chống san phẳng, chống ướt và co ngót, đồng thời có thể được sử dụng trong tất cả các hệ thống khác cần giảm sức căng bề mặt.

6. Phụ gia chất làm đặc EG – 660

Đặc điểm:

So với chất làm đặc cellulose và acrylic, chúng có thể mang lại cho hệ thống tính lưu động tốt hơn, đặc tính tạo màng tuyệt vời, đặc tính san lấp mặt bằng, khả năng chống nước và độ bóng. Lớp phủ lăn không bị bắn tung tóe, không bị ảnh hưởng bởi giá trị pH của hệ thống trong quá trình sử dụng và có khả năng chống phân hủy sinh học mạnh

* Thông số kỹ thuật:

– Bề mặt: Chất lỏng trong suốt không màu hoặc màu vàng nhạt

– Độ nhớt 25℃:10000~20000mPa.s

– Thành phần rắn: 50± 2%

– Độ Ph: 6.0~8.0

Hướng dẫn sử dụng:

Liều lượng là 0,2% -2,0% tổng lượng công thức. Lượng bổ sung cụ thể cần được xác định theo các thành phần hệ thống và các đặc tính lưu biến dày đặc cần thiết. Một thí nghiệm mẫu nhỏ phải được thực hiện trước để xác định lượng bổ sung thích hợp nhất.

7. Phụ gia chất làm đặc EG – R29

Đặc điểm:

R29 có trọng lượng phân tử cao và khả năng làm đặc mạnh cũng như khả năng chống cặn và nấm mốc. Nó rất dễ sử dụng, như một chất điều chỉnh lưu biến trương nở bằng kiềm, khi pha loãng với nước và trung hòa bằng kiềm, các hạt nhũ tương sẽ giãn nở nhanh chóng, trong điều kiện này, nhũ tương sẽ trở nên trong và rất nhớt, đồng thời, tính lưu động và hiệu suất san lấp mặt bằng của sơn được cải thiện.

* Thông số kỹ thuật:

– Bề mặt: Chất lỏng màu trắng sữa

– Thành phần rắn: 30±1%

– Hệ thống nhũ tương: Anion

– Độ pH: 3.0~7.0

– Hòa tan: Tương thích với hầu hết các chất độn, chất màu, nhũ tương và phụ gia gốc nước

Hướng dẫn sử dụng:

R29 được sử dụng trong lĩnh vực sơn gốc nước, keo dán, mực gốc nước, sản xuất giấy, dệt may, sơn latex tường nội thất và ngoại thất, sơn phủ vải, sơn, nhũ tương phản ứng lực, chất tẩy rửa rửa, khử mùi bọt, v.v.

8. Phụ gia chất làm đặc EG – 5050

Đặc điểm:

Khả năng tương thích tốt, khử bọt nhanh, ổn định tốt, dễ phân tán trong nước, tự nhũ hóa, liều lượng ít hơn, ức chế bọt thời gian dài, tính linh hoạt mạnh mẽ. Hiệu quả tuyệt vời để loại bỏ bọt vi mô. Sản phẩm này không có tác dụng phụ, có ưu điểm là cuộn chống dính, không mùi, không nổi, không vết dầu, v.v., sẽ không ảnh hưởng đến sự hình thành màng và không gây co ngót, mắt cá và các vấn đề khác.

* Thông số kỹ thuật:

– Bề mặt: Chất lỏng màu trắng sữa

– Độ nhớt (25°C) 1000~4500mPa·s

– Thành phần rắn: 50±2%

– pH: 5.0~8.0

– Tính chất ion: không ionic

Hướng dẫn sử dụng:

5050 phù hợp với tất cả các loại hệ thống axit acrylic như dầu bóng gốc nước, mài bột màu gốc nước, tất cả các loại bột nhão sơn, dán mực, chất kết dính nhạy áp lực, mực gốc nước, bùn gốc nước, v.v. Nó cũng có thể được sử dụng cho sơn gỗ gốc nước, sơn có độ nhớt thấp, nhũ tương polyurethane gốc nước, trùng hợp nhũ tương, v.v.

5.3. Sơn gốc dung môi

1. Hóa chất phá bọt sơn gốc dung môi EG – G100

Đặc điểm:

G-100 dễ phân tán trong hệ thống, chịu nhiệt độ cao, liều lượng ít, khử bọt nhanh, ức chế tạo bọt lâu dài, sử dụng rộng rãi. Sản phẩm này không chứa bất kỳ dung môi nào, hiệu quả cao và lượng nhỏ có thể có tác dụng chống tạo bọt tốt, sản phẩm này không có tác dụng phụ, không dính vào con lăn, có ưu điểm là ít mùi, không nổi. Sản phẩm này có khả năng tương thích tuyệt vời, không ảnh hưởng đến quá trình hình thành màng và không tạo ra lỗ co ngót, mắt cá và các vấn đề khác.

* Thông số kỹ thuật:

– Bề mặt: Chất lỏng bán trong suốt màu trắng xám

– Thành phần hiệu quả: 100%

– Độ nhớt 25℃:500~900cs

– Mật độ 25℃: 1.00± 0.02

– Độ pH: 5.0~8.0

– Tính chất ion: không ionic

2. Hóa chất phá bọt sơn gốc dung môi EG – 1133

Đặc điểm:

EG-1133 được cấu tạo bởi chất đồng trùng hợp polyether siloxane. Nó là một chất làm phẳng silicone tuyệt vời. Sản phẩm này có thể làm giảm đáng kể sức căng bề mặt, cung cấp khả năng làm ướt và chống tạo vết lõm tuyệt vời cho bề mặt, hệ thống mực và lớp phủ gốc dung môi, hệ thống UV, v.v.

* Thông số kỹ thuật:

– Mô tả hóa chất: Chất đồng trùng hợp polyete siloxan

– Bề mặt: Chât lỏng trong suốt

– Mật độ (25°C) 650 mPa·s

– Thành phần hoạt động: 100%

– Mật độ (25°C) 1.00± 0.02

– Độ hòa tan Gốc dầu, gốc nước

6. Các vấn đề thường gặp và giải pháp khử bọt trong quy trình sản xuất và sử dụng Sơn

6.1. Sơn nhựa có nhiều bọt thì phải làm sao? Phương pháp giải quyết bọt là gì ?

Sơn nhựa là một loại chất phủ, bao gồm các chất màu, chất độn, dung môi và phụ gia, có độ bám dính tốt, độ bóng, độ cứng, tính linh hoạt,… Được sử dụng rộng rãi trong công nghiệp chống ăn mòn, xây dựng, ô tô, cách điện, v.v. lĩnh vực. Đặc điểm của sơn nhựa là độ bám dính cao, kháng hóa chất tốt, độ co ngót nhỏ, tuy nhiên trong quá trình sản xuất và thi công sơn nhựa, do phản ứng hóa học giữa các thành phần, cho thêm phụ gia,… nên một lượng lớn bọt được tạo ra. được sản xuất bằng sơn nhựa. . Lúc này, nhiều người sẽ sử dụng chất khử bọt sơn nhựa .

Sơn nhựa có nhiều loại, trong quá trình thi công sẽ thêm chất đóng rắn để gây ra phản ứng liên kết ngang và đóng rắn nhằm làm cứng màng sơn. Các phương pháp bảo dưỡng bao gồm tự động làm khô, nướng, bột và bảo dưỡng bằng bức xạ. Nó cũng dễ thi công và có thể được thi công bằng cách sử dụng quét, phun và các kỹ thuật khác. Quá trình chải sơn nhựa có thể được chia thành ba bước: phủ, làm mịn và cắt tỉa, trong quá trình chải, sơn dễ dàng xuyên qua các lỗ rỗng trên bề mặt kim loại và có độ bám dính mạnh với bề mặt kim loại.

Sơn nhựa có nhiều nguyên nhân gây bọt, trong quá trình pha sơn nhựa sẽ có một lượng phụ gia hóa học nhất định được thêm vào, các chất phụ gia này chứa chất hoạt động bề mặt và có đặc tính tạo bọt, dễ dẫn đến hiện tượng tạo bọt, tạo bọt xảy ra trong quá trình đóng rắn. quá trình sơn nhựa. Bong bóng, do nhựa được xử lý thông qua phản ứng trùng hợp tỏa nhiệt. Trong quá trình này, các bong bóng nhỏ trong sơn nhựa sẽ nở ra khi đun nóng và tạo ra bong bóng. Độ ẩm của lớp nền quá cao và các tạp chất khác còn sót lại, gây ra hiện tượng bong bóng.

Bọt quá nhiều sẽ ảnh hưởng đến tiến độ thi công của sơn nhựa, dẫn đến hiệu quả thi công giảm và ảnh hưởng đến hoạt động bình thường của công trình sơn nhựa; việc tạo bọt cũng sẽ ảnh hưởng đến hiệu suất và chất lượng của sơn nhựa, để lại cặn trắng. trên bề mặt sau khi lớp sơn khô.Các khuyết tật như đốm, rỗ ảnh hưởng đến tính thẩm mỹ bề mặt của sơn nhựa, khiến độ bóng và độ bám dính của sơn nhựa giảm.Sau khi lớp sơn khô, trên bề mặt xuất hiện các vết nứt và thậm chí rơi ra.

Để tránh nhiều mối nguy hiểm do tạo bọt sơn nhựa, người ta sử dụng chất khử bọt sơn nhựa. Chất khử bọt này có tốc độ khử bọt nhanh, thời gian ức chế bọt lâu, có tác dụng tốt trong việc loại bỏ các bọt lớn nhỏ trong sơn nhựa, không ảnh hưởng đến hệ thống cơ bản của sơn nhựa sau khi sử dụng, tính chất hóa học rất ổn định; nó được phân tán trong hệ thống sơn nhựa, có đặc tính tốt, không bị ảnh hưởng bởi nhiệt độ và giá trị pH, không bị trôi hoặc tách rời.

6.2. Sơn gốc nước xử lý hiện tượng phồng rộp như thế nào? Chất khử bọt sơn gốc nước ?

Sơn gốc nước là loại sơn thân thiện với môi trường, sử dụng nước làm dung môi và không chứa các hợp chất hữu cơ dễ bay hơi có hại. Loại sơn này không chỉ làm giảm ô nhiễm môi trường trong quá trình thi công mà còn không thải ra các chất độc hại sau khi sử dụng. Sơn gốc nước không chỉ thích hợp để trang trí tường trong nhà mà còn dùng để sơn đồ nội thất, sàn nhà,… Nó không chỉ mang lại màu sắc và độ bóng tuyệt vời mà còn có độ bền và khả năng chống vết bẩn tốt. Ngoài ra, sơn gốc nước khô nhanh, thường chỉ mất vài giờ để khô hoàn toàn. Vì vậy, sơn gốc nước ngày càng trở thành loại sơn được nhiều người tiêu dùng lựa chọn, tạo nên môi trường sống lành mạnh và thân thiện với môi trường hơn cho chúng ta. Tuy nhiên, việc tạo bọt cho sơn gốc nước đã trở thành một vấn đề rất rắc rối, đòi hỏi phải sử dụng chất khử bọt cho sơn gốc nước.

Sự tạo bọt của sơn gốc nước có thể gây ra những tác hại nhất định đối với môi trường và sức khỏe con người. Đầu tiên, sơn gốc nước giải phóng các hợp chất hữu cơ dễ bay hơi (VOC) trong quá trình xây dựng và các hợp chất này có tác động tiêu cực đến chất lượng không khí. Thứ hai, do có hiện tượng phồng rộp nên chất lượng sơn gốc nước có thể bị ảnh hưởng, dẫn đến các vấn đề như bề mặt không bằng phẳng, màu sắc không đồng đều. Điều này không chỉ ảnh hưởng đến hiệu quả trang trí mà còn có thể rút ngắn tuổi thọ của lớp phủ. Ngoài ra, sơn gốc nước tạo bọt có thể thải ra khí độc trong quá trình sấy khô, tiềm ẩn mối đe dọa đối với sức khỏe con người. Vì vậy, khi lựa chọn và sử dụng sơn gốc nước, chúng ta nên chú ý đến chất lượng sản phẩm và môi trường thi công để giảm thiểu tác hại do sủi bọt.

Chất khử bọt sơn gốc nước do Viện nghiên cứu chất khử bọt Guozhong phát triển được thiết kế để nhắm mục tiêu bọt tạo ra trong quá trình sản xuất các loại sơn gốc nước khác nhau như vecni sơn công nghiệp gốc nước, sơn sàn epoxy, sơn lót, sơn phủ ngoài và sơn gốc nước. sơn gỗ.Nghiên cứu và phát triển, có tác dụng tốt đối với bọt mịn.Có ưu điểm là liều lượng thấp, khử bọt nhanh, thời gian ức chế bọt lâu, hòa tan trong nước tốt, không có vết dầu.Nó sẽ không ảnh hưởng đến đặc tính tạo màng của bề mặt sơn sẽ không tạo ra các lỗ co ngót hoặc cá.

6.3. Điều gì khiến sơn acrylic nổi bong bóng và làm thế nào để loại bỏ những bong bóng này ?

Khi nhìn thấy sân thể thao bằng phẳng và mịn màng, những bức tranh trang trí tinh xảo và những đồ trang trí nhà cửa sáng sủa, thời trang, chúng ta thường ngạc nhiên trước sự khéo léo trong thiết kế của những sản phẩm này, nhưng một số người có thể không biết rằng đây chính là sự đóng góp của sơn acrylic. Sơn acrylic được sử dụng rộng rãi do đặc tính chống ăn mòn tuyệt vời, tính chất trang trí, khả năng chống chịu thời tiết và thi công thuận tiện. Tuy nhiên, trong việc ứng dụng rộng rãi acrylic, cũng sẽ có những vấn đề lớn nhỏ, trong số đó vấn đề tạo bọt khiến nhiều người cảm thấy bất lực. Lúc này, bạn có thể sử dụng chất khử bọt sơn acrylic để tránh hoặc giải quyết vấn đề tạo bọt.

Các vật liệu khác nhau có thể cho ra nhiều tác dụng khác nhau khi sơn acrylic, có thể đáp ứng hầu hết nhu cầu thi công của mọi người.Trước khi sơn acrylic lên bề mặt nền, chúng ta cần tiến hành một loạt các bước chuẩn bị, điều này đảm bảo rằng lớp sơn hoàn thiện sẽ không bị bong tróc. thất vọng.

Đầu tiên, vật liệu nền cần phải được làm sạch, bề mặt sơn nền phải không có dầu, bụi, vết nước và các chất gây ô nhiễm khác. Sau khi chuẩn bị sơ bộ xong, chúng ta cho sơn acrylic vào thùng chứa, khuấy đều khoảng 3-5 phút rồi dùng bình xịt phun trực tiếp lên bề mặt nền, xác định độ dày phun theo yêu cầu; Sau khi phun một lớp, bạn cần đợi một khoảng thời gian. Thi công lớp thứ hai sau khi bề mặt hơi khô. Từ ngày hôm sau sau khi phun, nên phủ lớp phủ bằng vải ướt và tiến hành kiểm tra nước kín để duy trì và xử lý lớp phủ.

Có những điều cần đặc biệt chú ý ở các bước này: Trong quá trình thi công sơn acrylic phải giữ khô ráo, sạch sẽ, không được tiếp xúc với nước, axit,…, chọn môi trường thi công có nhiệt độ và nhiệt độ phù hợp. độ ẩm, tỷ lệ sắc tố-bazơ và sự kết hợp chất độn trong sơn… Bề mặt nền phun cũng không được có oxit, rỉ sét, dầu, v.v. Nếu bạn không chú ý đến những khía cạnh này, một lượng lớn bọt có thể xảy ra trong quá trình thi công sơn acrylic, tình trạng này cũng xảy ra ở nhiều nhà sản xuất.

Việc tạo bọt trong axit acrylic khiến nhiều người đau đầu, hãy thử tưởng tượng khi chuẩn bị thi công, bạn phát hiện trong sơn có một lượng lớn bọt trộn lẫn, bọt tiếp tục xuất hiện trong quá trình phun thi công, tạo thành bọt có hiệu suất cao. độ nhớt và khó loại bỏ một mình.Nó không chỉ ảnh hưởng.Nó làm giảm hiệu quả phun sơn, mà còn làm cho bề mặt sơn không đồng đều, ảnh hưởng đến hình thức;làm giảm khả năng chống ăn mòn, trang trí, chống chịu thời tiết và các đặc tính khác của sơn acrylic, khiến lớp phủ bị nứt và bong ra, gây ra vấn đề về chất lượng sản phẩm.

Tuy nhiên, các phương pháp khử bọt thông thường không thể loại bỏ nhanh chóng các loại bọt này, chẳng hạn như phun nước, kiểm soát nhiệt độ và máy khử bọt trong các phương pháp khử bọt vật lý. Những thứ này có thể loại bỏ bọt ở một mức độ nhất định, tuy nhiên, sau một thời gian, bọt sẽ xuất hiện trở lại do hoạt động xây dựng liên tục và không thể đạt được hiệu quả khử bọt và ức chế bọt.

Chất khử bọt sơn acrylic nhắm vào các điểm yếu của phương pháp khử bọt vật lý và có thể giải quyết hiệu quả vấn đề tạo bọt liên tục trong quá trình thi công sơn nên đã được nhiều người lựa chọn. Chất khử bọt này có đặc tính hóa học ổn định, phạm vi ứng dụng rộng và độ phân tán nhanh, đó cũng là những lý do khiến mọi người tin tưởng lựa chọn nó.

6.4. Sơn đồ gỗ bị nổi bọt thì nên làm gì?Sử dụng chất khử bọt nào tốt nhất ?

Để bảo vệ đồ nội thất, cải thiện cảm giác thô ráp của đồ nội thất, giúp đồ nội thất trở nên bóng đẹp hơn, sơn nội thất thường được sử dụng rộng rãi trong quá trình trang trí nội thất, có đặc tính chống mài mòn cứng, chịu nhiệt và lạnh, độ bóng ổn định, và xây dựng thuận tiện. Do có thêm hoạt chất phụ gia hóa học nên sơn nội thất sẽ sinh ra bọt trong quá trình thi công, những bọt này cần được loại bỏ kịp thời, nếu không sẽ ảnh hưởng đến độ phẳng bề mặt sơn và khiến lớp sơn không đều màu. Vì vậy, khi đối mặt với vấn đề tạo bọt trong sơn nội thất, chất khử bọt sơn nội thất có thể giúp ích nhất định.

Tại sao có nhiều bọt xuất hiện trong sơn nội thất? Nguyên nhân gây phồng rộp là gì ?

- Không xử lý bề mặt của vật liệu nền và vẫn còn các tạp chất như vết dầu, vết nước, bụi, dẫn đến tạo bọt trong quá trình thi công sơn đồ nội thất;

- Sơn đồ nội thất được thêm một lượng nhất định chất phụ gia hóa học, chất phụ gia này là chất hoạt động bề mặt, có đặc tính tạo bọt;

- Bị ảnh hưởng bởi môi trường nhiệt độ, trong môi trường có nhiệt độ và độ ẩm cao, hơi ẩm bên trong sơn nội thất bị nhiệt phân hủy tạo thành hơi nước đọng lại bên trong lớp sơn phủ, gây ra bong bóng;

- Vì lý do thi công, lực quá mạnh khi sơn đồ nội thất, sơn phủ dày cùng một lúc,… cũng sẽ dẫn đến tạo bọt.

Hậu quả sẽ ra sao nếu bọt sơn nội thất không được loại bỏ kịp thời ?

- Bọt quá nhiều sẽ ảnh hưởng đến khả năng chịu nhiệt và lạnh của sơn nội thất, làm giảm độ bám dính của sơn nội thất, khiến lớp phủ bị bong ra sau khi đóng rắn và gây ra vấn đề về chất lượng sản phẩm;

- Việc tạo bọt sẽ dẫn đến tính lưu động kém trong quá trình sơn đồ nội thất và bề mặt không bằng phẳng, gây ra các khuyết tật bề mặt như lỗ co ngót trên lớp sơn phủ đồ nội thất;

- Bọt quá nhiều sẽ làm chậm tiến độ thi công, giảm hiệu quả thi công của sơn nội thất, tăng chi phí xây dựng;

- Một lượng lớn bọt sẽ tràn vào hệ thống thi công, hạn chế tốc độ khuấy, ảnh hưởng đến quá trình trộn sơn và giảm hiệu suất sử dụng của thiết bị trộn.

6.5. Đối mặt với những vấn đề do sơn nội thất bị sủi bọt, tại sao bạn lại chọn sử dụng chất khử bọt cho sơn nội thất? Ưu điểm và tính năng của nó là gì ?

- Nó có tác dụng đặc biệt đối với bọt do hệ thống sơn đồ nội thất tạo ra và có thể nhanh chóng thẩm thấu vào bọt để đạt được mục đích phá vỡ và ức chế bọt;

- Nó có nhiều ứng dụng và có thể thực hiện ổn định các chức năng khử bọt và khử bọt ở nhiệt độ cao, axit mạnh, kiềm mạnh và các môi trường khác;

- Các đặc tính hóa học ổn định, việc thêm nó vào sơn đồ nội thất sẽ không ảnh hưởng đến hiệu suất và hình thức của nó, cũng như không thay đổi hệ thống cơ bản của nó.

6.6. Điều gì khiến sơn latex bị bong bóng? Làm thế nào để giải quyết vấn đề phồng rộp ?

Sơn latex sử dụng nhũ tương nhựa tổng hợp làm nguyên liệu chính, sau đó thêm các thành phần, chất màu và phụ gia thông qua một loạt quá trình sản xuất và chế biến. Là vật liệu trang trí tường, sơn latex không chỉ có màu sắc dịu nhẹ, màng sơn cứng mà còn có tuổi thọ tương đối dài, giúp tường đẹp hơn. Tuy nhiên, trong quá trình sản xuất và sử dụng sơn latex, vấn đề về bọt xảy ra do sự có mặt của chất hoạt động bề mặt và xử lý nền không đúng cách, việc tạo bọt ảnh hưởng đến tiến độ sản xuất và hiệu suất của sơn latex. Lúc này, cần có chất khử bọt sơn latex để giải quyết vấn đề tạo bọt.

Nguyên nhân sơn latex có nhiều bọt là gì?

- Nền tường không được hút ẩm đúng cách và độ ẩm quá cao, sau khi tiếp xúc với nhiệt độ cao, một lượng lớn hơi nước sẽ được giữ lại bên trong lớp phủ, gây ra bọt;

- Sơn lại sơn latex trước khi sơn khô hoàn toàn sẽ dẫn đến tốc độ khô và đông đặc không đồng đều bên trong và bên ngoài bề mặt sơn, dẫn đến tạo bọt;

- Để nâng cao tính năng của sơn latex, người ta sẽ thêm một tỷ lệ phụ gia hóa học nhất định, các chất phụ gia này là chất hoạt động bề mặt và có đặc tính tạo bọt;

- Do một lượng lớn không khí hòa vào sơn latex khi sơn nên các khí này khó thoát ra ngoài, gây ra bọt.

Nếu sơn latex không được xử lý kịp thời sẽ gây ra hàng loạt tác hại.

- Khi sơn latex có bọt lên tường, các bề mặt không bằng phẳng như phồng, phồng sẽ xuất hiện sau khi lớp sơn đã khô;

- Bọt quá nhiều sẽ ảnh hưởng đến hiệu quả thi công của sơn latex, khiến tiến độ thi công bị ảnh hưởng và chi phí thi công không cần thiết tăng cao;

- Bọt quá nhiều sẽ gây ra các khuyết tật bề mặt như lỗ kim, đốm trắng trên bề mặt sơn, khiến sơn latex khó phân tán đều và ảnh hưởng đến tính thẩm mỹ của tường;

- Việc tạo bọt sẽ ảnh hưởng đến hiệu suất và chất lượng của sơn latex, khiến sơn latex rơi ra khỏi tường sau khi đóng rắn, ảnh hưởng đến độ bám dính của sơn latex và gây ra vấn đề về chất lượng của sản phẩm.

Đối mặt với nhiều vấn đề do sơn latex gây ra, tại sao bạn lại chọn sử dụng chất khử bọt cho sơn latex? Điều gì đáng chú ý về nó ?

- Nó có thể nhanh chóng loại bỏ các vi bọt lớn và nhỏ trong sơn latex, và sẽ không gây ra một lượng lớn bong bóng xuất hiện trở lại trong quá trình thi công tiếp theo;

- Nó có nhiều ứng dụng và có thể phát huy chức năng khử bọt và khử bọt một cách ổn định ngay cả dưới nhiệt độ cao, axit mạnh, kiềm mạnh, v.v.;

- Hiệu suất ổn định, thêm nó vào sơn latex sẽ không ảnh hưởng đến hệ thống cơ bản của nó, cũng như không ảnh hưởng đến chất lượng và hiệu suất của sơn latex.

6.7. Nguyên nhân gây ra bong bóng khi phun sơn gốc nước? Làm thế nào để giải quyết vấn đề bong bóng trong sơn gốc nước ?

Sơn gốc nước là loại sơn sử dụng nước làm chất pha loãng, là sản phẩm xanh, thân thiện với môi trường, chứa rất ít dung môi hữu cơ dễ bay hơi và không chứa các mùi khác ngoại trừ mùi nhựa cây. Nó có ưu điểm là độ bám dính lớp phủ tốt, có thể thi công trong môi trường ẩm ướt, tiết kiệm tài nguyên, chịu được thời tiết và chống nước tốt. Tuy nhiên, do thao tác phun và lăn sơn không đúng cách sẽ xuất hiện một lượng lớn bọt trong quá trình thi công sơn gốc nước, những bọt này không những làm chậm tiến độ thi công mà còn ảnh hưởng đến hiệu quả hoạt động của sơn gốc nước. Vậy làm thế nào để giải quyết vấn đề sủi bọt trong sơn gốc nước? Chất khử bọt sơn gốc nước có thể là một lựa chọn tốt.

Tại sao lại xuất hiện bọt khi thi công sơn gốc nước? Nguyên nhân gây phồng rộp là gì?

- Nếu có quá nhiều hơi ẩm bên dưới hoặc phía sau lớp sơn, hơi ẩm sẽ bốc hơi ra ngoài trong quá trình sấy khô (hoặc dưới ánh nắng mặt trời), đẩy màng sơn lên cao và gây phồng rộp;

- Không phun hoặc lăn sơn gốc nước theo đúng yêu cầu , ví dụ sơn gốc nước trước khi lớp bột trét khô sẽ dễ nổi bọt;

- Nhiệt độ môi trường sơn quá cao khiến các chất hóa học bên trong sơn gốc nước hoạt động mạnh hơn nên xuất hiện bọt;

- Một số hóa chất phụ gia trong công thức sơn gốc nước có chứa chất hoạt động bề mặt, có đặc tính tạo bọt và dễ tạo bọt.

Sẽ có tác động gì nếu bọt trong sơn gốc nước không được loại bỏ kịp thời?

- Việc tạo ra bọt sẽ làm cho sơn gốc nước có tính lưu động kém, dẫn đến các khuyết tật bề mặt và bề mặt không bằng phẳng của sơn gốc nước;

- Bọt quá nhiều sẽ làm chậm tiến độ thi công sơn gốc nước, làm giảm hiệu quả thi công của sơn gốc nước, dẫn đến chi phí xây dựng tăng lên không cần thiết;

- Một lượng lớn bọt sẽ ảnh hưởng đến hiệu suất của sơn gốc nước và sẽ xảy ra hàng loạt vấn đề như nứt, ố, mất độ bóng, nấm mốc và đổi màu, bong tróc và tách lớp sơn gốc nước;

- Bọt được tạo ra trong quá trình trộn và trộn với các chất hoạt động bề mặt khác, gây giãn nở thể tích và giảm hiệu suất sử dụng của thiết bị trộn.

6.8. Việc phun bọt sơn gây nguy hiểm như thế nào cho con người ? Làm thế nào để giải quyết vấn đề phun sơn quá nhiều bọt ?

Sơn phun được làm từ nitrocellulose, nhựa, bột màu, dung môi, v.v. và là một loại sơn nhân tạo. Súng phun sơn thông dụng có khả năng phun đều lên bề mặt đồ vật, có khả năng chống nước, chống dầu và khô nhanh, dùng để sơn ô tô, máy bay, gỗ, da, v.v. Chất này độc hại và có tác dụng nhất định đối với cơ thể, vì vậy nên tránh hít phải và tiếp xúc với da. Tuy nhiên, do các vấn đề như phụ gia hóa học nên sơn phun thường tạo ra một lượng bọt lớn, những bọt này không chỉ ảnh hưởng đến hiệu quả thi công của sơn phun mà còn gây ra các vấn đề như lỗ co ngót, bong bóng trên lớp sơn phủ. Đối mặt với nhiều mối nguy hiểm khác nhau do sơn phun sủi bọt, sử dụng chất khử bọt sơn phun là một lựa chọn tốt.

Vì sao sơn xịt tạo nhiều bọt? Nguyên nhân gây phồng rộp là gì ?

- Khi phun sơn, công việc bắt đầu trước khi độ ẩm bên trong bề mặt khô hoàn toàn, không thể loại bỏ hết bọt khí sinh ra sau khi sơn, dẫn đến tích tụ bọt;

- Trong quá trình sản xuất và phun sơn, bọt được tạo ra do nhiệt độ quá cao và độ ẩm không khí quá cao;

- Để nâng cao hiệu quả và chất lượng của sơn phun, một tỷ lệ phụ gia hóa học nhất định sẽ được thêm vào, các chất phụ gia này là chất hoạt động bề mặt có đặc tính tạo bọt;

- Nếu có bụi, mồ hôi, dầu và các tạp chất hoặc chất bẩn khác trên tường sơn, sẽ có những khoảng trống trong quá trình sơn , do đó tạo thành bọt.

Tác hại gì sẽ xảy ra nếu bọt sơn phun không được loại bỏ kịp thời?

- Bọt quá nhiều sẽ làm chậm tiến độ thi công phun sơn, giảm hiệu quả thi công và dẫn đến chi phí xây dựng tăng lên không cần thiết;

- Bọt quá nhiều cũng sẽ khiến sơn phun bị phân tán và có độ dày không đồng đều, gây ra các khuyết tật như lỗ co ngót và bong bóng trên bề mặt lớp phủ;

- Lượng bọt nhiều sẽ khiến màu sơn phun kém, ảnh hưởng đến tính thẩm mỹ của sơn phun, giảm trải nghiệm của khách hàng;

- Bọt được tạo ra trong quá trình trộn và trộn với các chất hoạt động bề mặt khác, gây giãn nở thể tích, làm giảm hiệu suất sử dụng của thiết bị trộn và giảm tuổi thọ của máy móc, thiết bị .

Đối mặt với nhiều mối nguy hiểm do hiện tượng sủi bọt sơn phun gây ra, tại sao chất khử bọt phun sơn lại được khuyên dùng? Ưu điểm và tính năng của nó là gì?

- Nó có tốc độ khử bọt nhanh và thời gian ức chế bọt lâu, có thể nhanh chóng loại bỏ bọt khi thêm vào sơn phun;

- Tính chất hóa học ổn định, thêm nó vào sơn phun sẽ không ảnh hưởng đến hiệu suất và chất lượng của nó, cũng như không làm thay đổi hình thức và màu sắc của sơn phun;

- Nó có khả năng hòa tan trong nước tốt và phân tán nhanh, và có thể trộn tốt với sơn phun mà không bị trôi hoặc kết tủa dầu.

6.9. Sơn xe ô tô bị sủi bọt là bị sao? Tìm hiểu về chất khử bọt sơn ô tô

Sơn ô tô là một loại sơn phủ và màng bảo vệ được phun lên ô tô, có hai mục đích chính: bảo vệ thân xe, làm cho thân xe ít bị ăn mòn và làm cho thân xe đẹp, sáng bóng như mới. Sơn ô tô chủ yếu sử dụng nhựa amino, nhựa acrylic, v.v. làm vật liệu cơ bản, đồng thời thêm một số chất ổn định ánh sáng, chất chống oxy hóa, v.v. để sơn ô tô có khả năng kháng axit và kiềm tốt. Tuy nhiên, trong quá trình sản xuất và sử dụng sơn ô tô, do một loạt nguyên nhân như hoạt động pha trộn của thiết bị và tác dụng của các chất phụ gia nên sơn ô tô dễ bị tạo bọt, các bọt này sẽ ảnh hưởng đến tính năng hoạt động của sơn ô tô và có tác động nhất định tới thân xe. Đối mặt với vấn đề tạo bọt trên sơn ô tô, bạn có thể lựa chọn chất khử bọt sơn ô tô để giải quyết vấn đề tạo bọt.

Vì sao sơn ô tô bị bong bóng? Nguyên nhân gây phồng rộp là gì ?

- Khi sản xuất và sử dụng sơn ô tô, do quá trình pha trộn và vận hành của thiết bị sẽ đưa vào một lượng không khí lớn, kết cấu dày của sơn ô tô khiến không khí thoát ra ngoài gây ra bọt;

- Để nâng cao tính năng của sơn ô tô và làm cho thân xe đẹp hơn, sơn ô tô được thêm chất chống oxy hóa và các chất phụ gia khác, các chất phụ gia này có chứa chất hoạt động bề mặt, có tác dụng làm giảm sức căng bề mặt của sơn ô tô và tạo bọt;

- Thân xe chứa hơi ẩm khiến sau khi phun sơn ô tô bị ẩm, hơi ẩm còn sót lại trong sơn ô tô nở ra dưới điều kiện nắng nóng vào những ngày nắng, khiến nhiệt lượng tỏa ra bên ngoài, gây phồng rộp trên bề mặt sơn xe. sơn;

- Chịu ảnh hưởng của các yếu tố môi trường bên ngoài, sơn ô tô dễ bị giãn nở nhiệt và phồng rộp trong môi trường nhiệt độ cao, ẩm ướt.

Tác hại gì sẽ xảy ra nếu không loại bỏ bọt sơn ô tô kịp thời ?

- Bọt quá nhiều sẽ dẫn đến hình thành nhiều vết sơn hơn khi phun sơn ô tô, khiến màng sơn thô ráp, không đồng đều, ảnh hưởng đến hình thức bên ngoài của thân xe;

- Một lượng lớn bọt cũng sẽ ảnh hưởng đến tính năng của sơn ô tô, dẫn đến giảm khả năng chịu nhiệt, kháng axit, kiềm,… gây ra vấn đề về chất lượng sản phẩm và ảnh hưởng thêm đến uy tín của sản phẩm;

- Khi bơm vào thùng đóng gói, nếu xảy ra hiện tượng sủi bọt thì thùng sẽ không đầy, khi bọt nổ ra thì trọng lượng sơn xe trong thùng sẽ không đồng đều, cản trở thao tác đóng gói ;

- Bọt cũng sẽ làm giảm hiệu quả sản xuất sơn ô tô, làm chậm quá trình sản xuất, kéo dài thời gian pha trộn, giảm mức sử dụng thiết bị và tăng chi phí không cần thiết.

Đối mặt với vấn đề bong bóng sơn ô tô, tại sao bạn lại khuyên dùng chất khử bọt sơn ô tô? Ưu điểm khử bọt của nó là gì ?

- Nó có thể giải quyết hiệu quả vấn đề bọt của sơn ô tô, có thể được thêm vào sơn ô tô và nhanh chóng thẩm thấu vào bọt để đạt được hiệu quả khử bọt nhanh và ức chế bọt lâu dài;

- Nó có khả năng hòa tan trong nước tốt và có thể phân tán nhanh chóng khi thêm vào sơn ô tô mà không bị trôi hoặc kết tủa dầu;

- Nó sẽ không ảnh hưởng đến hiệu suất của sơn xe và sẽ không làm thay đổi hình thức và màu sắc của sơn xe;

- Chịu được nhiệt độ cao, axit và kiềm, và có thể đạt được khả năng khử bọt và khử bọt ổn định trong những điều kiện này.

6.10. Nguyên nhân gây phồng rộp ở lớp sơn phủ cuối là gì ?

Lớp sơn phủ thường dùng để chỉ sơn tường, là lớp được áp dụng sau khi trang trí tường tòa nhà, là lớp phủ cuối cùng của bức tranh, hiệu ứng tổng thể sau khi trang trí được phản ánh qua lớp này. Vì vậy, yêu cầu đối với vật liệu tương đối cao và phải có khả năng chống ô nhiễm, chống ẩm, nấm mốc tốt. Tuy nhiên, do ảnh hưởng của việc khuấy, lắc, các yếu tố nhiệt độ bên ngoài và các chất phụ gia trong quá trình thi công lớp sơn phủ cuối, nhiều người gặp phải một vấn đề đó là vấn đề sủi bọt. Sự xuất hiện của những bọt này không chỉ làm giảm khả năng chống ẩm và các đặc tính khác của lớp sơn phủ ngoài mà còn ảnh hưởng đến hình thức bên ngoài của lớp phủ, gây ra các khuyết tật như lỗ kim. Lúc này, việc lựa chọn chất khử bọt phủ ngoài là một lựa chọn tốt.

Tại sao lớp phủ trên lại tạo bọt?

- Khi thi công lớp sơn phủ cuối sẽ có một lượng không khí lớn do các dụng cụ thi công khuấy và lắc dẫn đến tạo ra bọt;

- Bề mặt của lớp nền được thi công quá thô và hàm lượng nước quá cao nên lớp sơn phủ không thể phân bố đều và dễ bị ẩm, phồng rộp;

- Bị ảnh hưởng bởi các yếu tố môi trường bên ngoài, nhiệt độ nắng, độ ẩm của mưa có thể khiến lớp sơn phủ bị phồng rộp;

- Để cải thiện các khía cạnh khác nhau của hiệu suất của lớp phủ ngoài, các chất phụ gia hóa học thường được thêm vào, các chất phụ gia này có chứa chất hoạt động bề mặt, có thể gây tạo bọt.

Bọt sơn phủ sẽ mang đến những mối nguy hiểm gì?

- Do có bọt, chất lượng của lớp sơn phủ cuối bị ảnh hưởng, khả năng chống ăn mòn, chống lão hóa, chống ẩm và các đặc tính khác của nó bị suy yếu;

- Sau khi sơn lớp phủ trên cùng và khô, màu sắc bề mặt không đồng đều do hình thành bọt, xuất hiện mắt cá và lỗ chân lông, v.v .;

- Bọt tồn tại trong thời gian dài dẫn đến tính lưu động kém, khuyết tật bề mặt, không đồng đều, vỡ trong quá trình hình thành màng, v.v. trong quá trình thi công ;

- Bọt cản trở tốc độ khuấy, kéo dài thời gian trộn và ngăn không cho chất độn và thuốc nhuộm bị ẩm hoàn toàn.

Để cải thiện tính năng của lớp sơn phủ ngoài, tăng cường độ hòa trộn của lớp sơn phủ ngoài và mang lại hiệu quả thi công tốt, nên sử dụng chất khử bọt lớp phủ ngoài để giải quyết các vấn đề khác nhau do sủi bọt của lớp sơn phủ ngoài gây ra. Chất khử bọt lớp phủ ngoài là sản phẩm hỗn hợp của este polyete hữu cơ, dầu khoáng và rượu, có tốc độ khử bọt nhanh và thời gian ức chế bọt lâu, thêm vào lớp phủ ngoài sẽ không ảnh hưởng đến hiệu suất cơ bản của lớp phủ ngoài và không gây ra khuyết tật bề mặt. Ảnh hưởng đến đặc tính tạo màng của sản phẩm; có khả năng tương thích tốt với chất lỏng ban đầu, có tác dụng khử bọt ổn định trong hệ sơn phủ, không phá vỡ nhũ tương và không kết tủa; nó cũng có thể phát huy chức năng khử bọt và khử bọt ổn định ở nhiệt độ cao, axit mạnh và kiềm mạnh.Khả năng thích ứng tốt.

6.11. Làm thế nào để loại bỏ bọt sơn, sử dụng chất khử bọt sơn có hữu ích không?

Sơn là loại sơn hỗn hợp hóa học có khả năng bao phủ chắc chắn bề mặt của đồ vật để bảo vệ, trang trí, đánh dấu và các mục đích đặc biệt khác. Vai trò của sơn không chỉ là trang trí mà còn được sử dụng rộng rãi trong công nghiệp, giao thông vận tải và các lĩnh vực khác. Tuy nhiên, việc tạo bọt sơn sẽ ảnh hưởng đến khả năng bảo vệ, trang trí, chống bám bẩn và các chức năng khác của sơn, lúc này người ta sẽ sử dụng chất khử bọt sơn.

Sơn bọt vì những lý do sau:

- Có thể độ nhớt của sơn được sử dụng quá cao

- Nguyên liệu thô của sơn không phù hợp hoặc có tạp chất trong nguyên liệu thô.

- Bong bóng được tạo ra trong quá trình khuấy trong quá trình sản xuất sơn. Kéo cọ qua lại trong quá trình sơn, và các bong bóng tạo ra không bị loại bỏ.

- Hiện tượng sủi bọt do kéo sơn qua lại không được loại bỏ kịp thời, đường kính súng phun quá nhỏ hoặc áp suất quá cao, lớp phủ không đủ sạch hoặc khô và nhựa thông có trong gỗ chính nó gây ra hiện tượng sủi bọt trong lớp phủ.

- Sự hiện diện của chất hoạt động bề mặt

- Các hạt sắc tố gây phồng rộp, và các sắc tố hữu cơ như muội than và xanh phthalocyanine trong sắc tố có thể gây phồng rộp.

Những mối nguy hiểm của việc không sử dụng bọt sơn:

- Khi sử dụng sơn thông qua phương pháp phun, lăn sơn hoặc in lụa, có thể xảy ra bong bóng bên trong, ảnh hưởng đến chất lượng sản phẩm.

- Bọt tồn tại lâu ngày dẫn đến tính lưu động kém, khuyết tật bề mặt, không đồng đều, vỡ trong quá trình hình thành màng,… trong quá trình thi công.

- Bọt được tạo ra trong quá trình trộn và trộn với các chất hoạt động bề mặt khác, gây giãn nở thể tích, làm giảm hiệu suất sử dụng của thiết bị trộn và giảm tuổi thọ của máy móc, thiết bị.

- Bọt hạn chế tốc độ khuấy, kéo dài thời gian trộn và ngăn không cho chất độn và thuốc nhuộm bị ẩm hoàn toàn.

- Bọt ngăn không cho thùng đóng gói bị đầy, bọt biến mất dần dần dẫn đến trọng lượng của thùng đóng gói không đồng đều, cản trở việc đóng gói liên tục và làm giảm hiệu quả sản xuất.

Chi nhánh miền Bắc: Số 8, đường CN6, Cụm công nghiệp vừa và nhỏ Từ Liêm, Bắc Từ Liêm, Hà Nội.

Hotline/Zalo: 0902.164.766